风力发电机组的偏航系统在运行过程中,普遍存在偏航振动、噪音;偏航滑动衬垫脱落、碎裂;偏航刹车片和刹车盘过度磨损等问题。这些问题不仅引起风电机组零部件的提前失效,增加了风电机组维修费用和发电量损失,还造成了机组附近村民的噪音扰民问题,以及振动引起螺栓松动和对其它零部件的损坏。因此需要从偏航系统的结构原理,摩擦材料的技术参数进行研究分析,提出偏航噪音的产生原因及解决方案。

1.风力发电机组偏航系统的结构类型

风力发电机组偏航系统通常包括偏航驱动机构、偏航轴承、偏航制动器和阻尼器几大部分组成。目前主流风电机组的偏航轴承有回转支撑和滑动轴承两种结构类型,下文就采用两种不同偏航轴承结构的偏航系统,分别对风电机组偏航制动器和偏航阻尼器的基本结构进行详细分析。

1.1 采用回转支承偏航系统的结构类型和特点

采用回转支撑的偏航系统,回转支承采用单列或双列四点接触球轴承结构。由于滚动轴承的滚动摩擦系数很小,通常在0.002-0.004之间,因此轴承自身的摩擦阻力矩很小。为了保证机舱在静止期间不会由于风载被动偏航,因此采用回转支承的偏航系统,通常安装有偏航制动器和偏航阻尼器。下图为采用回转支承偏航系统的基本结构。

图1:采用回转支撑的偏航系统

偏航制动器分为高速制动器和低速制动器。高速制动器安装在偏航驱动电机侧(通常采用制动电机);低速制动器安装在偏航轴承(回转支承)处。低速制动器多采用主动式液压制动器,为了保证有足够的制动扭矩,采用多个制动器并联的结构。

采用回转支撑的偏航系统,由于偏航轴承的阻力矩很小,在偏航过程中为了保证偏航的稳定性,还需要有偏航阻尼器。为了简化风电机组的结构,通常采用偏航过程中偏航制动器保留一定的余压(通常为20bar),利用制动器余压产生的制动扭矩起到偏航阻尼的作用。

1.2 采用滑动轴承偏航系统的结构类型和特点

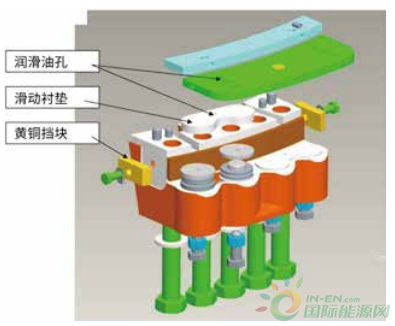

采用滑动轴承的偏航系统,由于滑动轴承的摩擦系数比滚动轴承大得多,通常在0.04-0.1之间,因此滑动轴承本身就存在较大的摩擦阻力矩,再加偏航轴承上预紧螺栓的调节作用,能够保证滑动轴承本身有足够的摩擦阻力矩,防止机舱在静止状态时由于风载被动偏航,因此不需要安装额外的低速偏航制动器和阻尼器。下图为采用滑动轴承偏航系统的基本结构。

图2:采用滑动轴承的偏航系统

从这两种类型的偏航系统可以看出,采用滑动轴承的偏航系统中,由于滑动轴承本身具有较大的摩擦阻尼,因此采用滑动轴承的偏航系统不需要再使用偏航制动器和阻尼器,滑动轴承的摩擦阻尼是靠偏航滑动衬垫与偏航齿圈之间的摩擦阻力矩保证的。采用回转支撑的偏航系统需要采用偏航制动器起到制动和阻尼的作用,偏航制动器的摩擦阻力矩是靠偏航制动器刹车片与刹车盘之间的摩擦阻力矩保证的。因此采用滑动轴承的偏航系统结构更加简单。

2.滑动衬垫和刹车片材料

采用回转支承的偏航系统由于回转支撑的摩擦阻力距很小,摩擦阻力矩主要来自于偏航制动器与刹车盘之间的摩擦阻力矩。采用滑动轴承的偏航系统摩擦阻力矩主要来自于偏航滑动衬垫与偏航齿圈之间的摩擦阻力矩。由于偏航齿圈和偏航刹车盘通常采用钢材制作,因此偏航衬垫或偏航刹车片材料与钢材的摩擦系数对偏航摩擦阻力矩起着决定作用。

2.1 偏航滑动衬垫材料

滑动衬垫的材料通常采用工程塑料PETP制作。材料要有优异的综合机械性能,还要求材料在不同环境温度、无润滑的条件下都要有稳定的摩擦系数,通常滑动衬垫的摩擦系数在0.04-0.1之间,并且磨损量极低(20年磨损量小于3mm)。由于偏航滑动衬垫在低速重载下运行,在实际运行过程中会由于受力不均发生衬垫碎裂,以及由于润滑不良引起的“爬行”现象产生振动和噪音现象。

2.2 偏航刹车片材料

偏航刹车片通常使用机械制动器的刹车片,刹车片是由铜粉或铁粉经树脂粘接而成的半金属材料,摩擦系数通常在0.35-0.40之间。由于制动器在偏航过程中为了保证偏航阻尼加着余压,刹车片带着压力运行,因此刹车片磨损很快,通常偏航刹车片使用寿命只有1-2年。摩擦下来的金属粉末会再次带入刹车片与刹车盘之间产生碾压,由于加工硬化产生坚硬的颗粒物附着在刹车片表面,引起偏航运行不平稳定产生振动、噪音。由于加工硬化产生的颗粒物硬度极高,造成偏航过程中刹车盘划伤。

3.偏航振动及噪音产生的原因及改进措施

3.1 偏航振动及噪音产生的原因

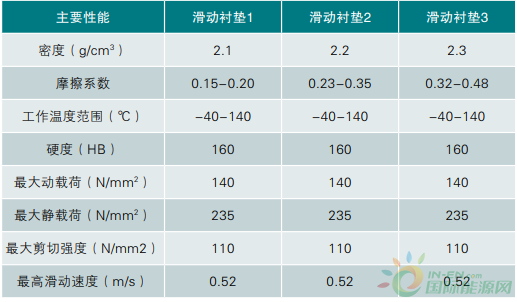

由于偏航滑动衬垫承受着机舱的全部载荷和重量,又要在偏航齿圈的表面滑动,因此滑动衬垫要有较高的承载力(见表1),同时还要有稳定的摩擦系数。由于材料的静摩擦系数总是高于动摩擦系数,特别在低速重载情况下,容易发生不连续的间歇运动,产生“爬行”现象,引起振动和噪音。采用滑动轴承的偏航系统,偏航振动和噪音来自于偏航过程中偏航滑动衬垫与齿圈之间由于润滑不良,产生了“爬行”现象;采用滚动轴承的机组,偏航振动和噪音来自于偏航过程中,偏航制动器刹车片与刹车盘之间由于刹车片粉末中的金属材料由于加工硬化产生的颗粒物附着在刹车片表面,改变了刹车片与刹车盘之间原有的摩擦系数,引起偏航运动不平稳,产生了“爬行”现象。

表1:滑动衬垫载荷表

影响摩擦系数的因素除了与摩擦材料本身有关以外,还和环境温度、润滑状态等因素有关。为了减少“爬行”现象,引起振动和噪音,要求偏航滑动衬垫材料的动、静摩擦系数不能有太大偏差,并对工作环境(油污、沙尘、温度等)的影响要小。另外润滑不良也是引起“爬行”现象的原因之一。

3.2 改进措施

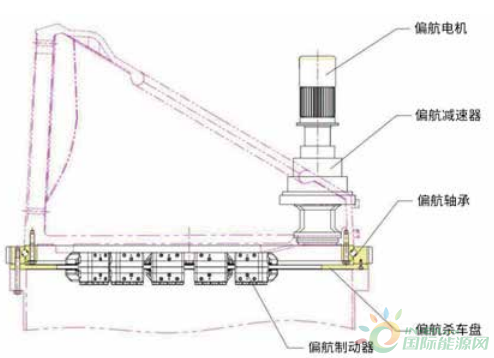

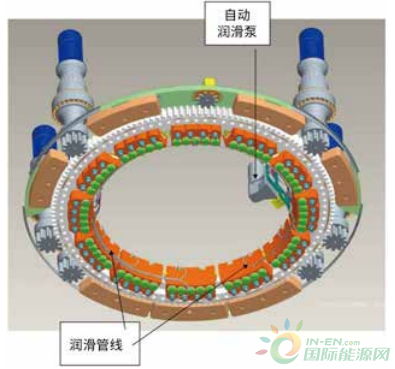

随着自润滑材料的发展,风电机组使用的滑动衬垫通常是在树脂材料的基础上填加有石墨等固体润滑剂,虽然自润滑材料可以在没有润滑的状态下较长时间运行,但是滑动衬垫在使用过程中还是需要定期添加润滑脂,以保证滑动衬垫长期稳定运行和更少的磨损量。采用脂润滑,还具有防止偏航齿圈滑动面锈蚀及水分侵入等作用。为了保证滑动衬垫有良好的润滑,通常在滑动衬垫表面开有润滑油孔或润滑油槽(见图3)并采用自动润滑装置(见图4),以保证偏航滑动衬垫的润滑,减少因润滑不良产生偏航振动和噪音。

图3:开有润滑油孔的滑动衬垫

图4:安装有自动润滑系统的偏航滑动轴承

为了满足风电偏航制动器工况要求,制动器厂家将刹车片中的金属粉末改为非金属材料,以减少刹车片的磨损和噪音的产生,并减少由于加工硬化产生的高硬度颗粒物对刹车盘的损伤。表2为某偏航制动器新、旧刹车片主要性能对比表。

表2:新、旧刹车片主要性能对照表

4.偏航滑动衬垫和刹车片材料的发展演进

随着机组容量的增加,偏航制动力矩的增加,采用滑动轴承的偏航系统完全靠顶紧螺栓来调整偏航阻力矩已不能满足偏航制动力矩的要求,因此新型的高摩擦系数的滑动衬垫也应运而生。新型滑动衬垫除了有极小的磨损量、稳定的摩擦系数、还具有自润滑性能和优异的机械性能。表3为三种不同摩擦系数的滑动衬垫的主要技术参数。

表3:新型滑动衬垫主要性能对照表

随着高摩擦系数的滑动衬垫的产生与发展,原本用于滑动轴承的滑动衬垫具有稳定的摩擦系数和极低的磨损量,并且高摩擦系数的滑动衬垫能做到与偏航制动器刹车片几乎相同的摩擦系数,因此能够替代主动式制动器的刹车片,以解决偏航制动器刹车片磨损量大,产生大量粉末造成环境污染,以及刹车盘磨损等问题。最终实现了两种不同偏航结构中滑动衬垫与刹车片材料的统一。

5.结语

风电机组在野外高空运行,要求机组必须具备非常高的可靠性。随着风电技术的发展和新材料的应用,风电机组的可靠性也在逐步提高,故障率进一步降低。偏航滑动衬垫和偏航刹车片材料摩擦材料摩擦系数稳定性差引起的“爬行”现象是偏航振动、噪音产生的主要原因。偏航滑动衬垫材料的发展以及润滑的改善,偏航刹车盘磨损、偏航振动、噪音问题也将逐步改善。

切换行业

切换行业

正在加载...

正在加载...