随着海上风电日趋平稳发展,海上风电抗灾攻略成为了行业关注的重点,针对海上地震、风暴潮、海冰、海水和高湿高盐的空气、雷暴等环境,使海上风电面临着很多的挑战,经过多年的工程实践及研究,目前国内外在海上风电抗灾措施方面取得了一定的进展,上一篇文章主要对海上风电面临的灾害及机理进行分析,本文重点介绍海上风电海上风电的抗灾措施及所面临的挑战。

海上风电的抗灾措施及挑战

1地震

目前,在国内外,均缺乏明确的海上风电抗震设计规范及行业标准,陆上的《建筑抗震设计规范》—GB5001,替代性地成为了当前国内海上风电工程项目抗震设计主要参考的规范之一。海上风电项目抗震设计的现行做法是在GB50011中查得用于抗震设计的地震反应谱。然后结合风机整机支撑结构的各阶自然频率和模态振型,按照GB50011的相关要求,采用振型叠加反应谱法计算地震载荷。或者可通过人工地震波生成技术,将地震反应谱转化为地震动加速度时程,然后采用时域方法计算地震载荷,得到设计地震载荷后,即可按照相关结构设计规范进行支撑结构的抗震设计。因此,地震反应谱作为地震动输入,是地震载荷的源头,直接决定了设计地震荷载的量级,对整个支撑结构的抗震设计起到至关重要的作用。然而,由于GB50011主要针对陆上、有人类居住的建筑物,其在建筑功能、结构形式及安全等级上均与海上风电支撑结构存在较大差异。

国际上,尤其是美国,在地震工程设计领域,在能源行业已广泛采用场地相关地震动分析方法,用于评估相关结构地震安全性。对于海上风电这一位于海上场址的、风力发电机组设备及支撑结构成本昂贵的、遭破坏后会影响电力供应的特殊工程项目,可借鉴参考学习国际先进的场地相关地震动分析方法。该方法一般分为以下几个步骤:

1、地震安全性评估

基于场地周边200~300公里范围内的地震断裂带的发震机理、发震频率、发震震级以及与项目场址的距离,结合地震波沿基岩长距离传输过程中的衰减关系,结合概率设计理念,计算得到场地相关的地震反应谱。

2、选择地震加速度时程种子

根据地震条件相似性,即震级相似、震中距相似、地震发震机制相似以及工程场地土壤覆盖层条件相似,在实测地震动时程库中选取地震动时程种子,并通过反应谱-地震动时程拟合技术,转化该时程种子,拟合场地相关地震反应谱。

3、场地土层非线性反应分析

依据地勘岩土工程参数,对项目场址土壤覆盖层进行建模,并进行地震动场地土层非线性反应分析,模拟地震动加速度时程在土壤覆盖层中的传播过程,可考虑各软弱土层对地震动加速度时程的放大或衰减作用,得到不同土层的地震动加速度时程,该分析一般可采用shake91软件进行计算。

4、考虑桩-土耦合的非线性时域地震载荷计算

对整个桩基础及进行建模,在不同土层深度处加载不同地震动时程,并考虑桩-土的相互作用,进行非线性时程计算,得到地震载荷用于支撑结构抗震设计。

随着我国海上风力发电的高速发展,海上风力发电在我国的电力供应中将扮演越来越重要的角色。因此,对于位于地震高发地区的海上项目场址,在行业内形成合理的、统一的抗震设计方法刻不容缓。对于这一抗震设计方法,要既能保证抗震设计的安全性,又不因为地震这类罕遇事件而过高抬升海上风力发电建设成本,阻碍海上风力发电的发展,这就需要采用更先进、更精细化的抗震设计方法,采用国际先进的场地相关地震动分析方法,为解决这一难题指明了方向。

2风暴潮

为抵挡风暴潮,通常选用高强度的叶片。暴潮会产生强风浪,施加在叶片上的静力效应和动力效应共同作用下不断施加疲劳载荷,最后达到或者超过叶片和塔架的设计载荷极限,轻则引起部件机械磨损,缩短风力发电机组的寿命,严重的使叶片损坏及塔架倾覆。针对风暴潮频发海域的海上风电场风机应选择IECⅠ类及以上标准的风机。

此外,海上风机基础受波浪、海流、风荷载等多种荷载作用,基础结构设计、施工以及风机安装均严重受其影响。风机基础应该采用高桩高承台设计,适当抬高承台底面标高,尽可能减小波浪及涌浪对承台的冲击,保证风机不出现倾覆性破坏。还需要优化群桩结构,在保证结构安全的基础上,尽可能减小桩径,减小波流力对于基础结构群桩的作用面积。

3海冰

为抗击海冰,工程师们开发出了多种除冰方法,其中被动除冰是在叶片表面涂以特殊涂料,目前应用最广的是超疏水涂层,可降低叶片与水、冰之间的黏结性。而黑色烤漆可在白天借助阳光的热量除冰。此外,还有能够渗出可降低结冰点的抑制剂的概念涂层等尚处于实验室阶段的技术。主动除冰则是在叶片表面安装热电阻元件或加热叶片内部空气,使叶片温度处于0℃以上。高纬度地区的风力机一般需要结合主动加热和被动涂层的除冰能力。在没有抗低温措施的情况下,风机最低操作温度一般是零下20℃,如果采用了抗低温材料、密封机舱以及部件加热设备,可使风机在零下30℃正常工作。

图1 用直升机为叶片除冰

4海水和高湿高盐的空气

根据海上风电机组所处环境的腐蚀特征,可采取针对性地防腐蚀措施。目前,在海上风电防腐中应用较多的是防腐蚀涂层、阴极保护技术,另外增加腐蚀余量,选用更耐蚀材料等也是解决腐蚀问题的可选方法。

1、水下基础防腐

钢结构风电基础的防腐方法与海上平台、钢管桩等基本相同。浪花飞溅区和潮差区的基础外表面,多采用防腐涂层加防护外套进行保护;全浸区和海泥区,则采用防腐涂层和阴极保护的联合保护,其中阴极保护方法有牺牲阳极法、强制外加电流法。前面讲到的均是对接触海水及海洋大气的钢结构外壁进行保护,近年来研究发现,被人们忽视的单桩基础钢筒内壁腐蚀非常严重,在设计施工时,应针对性地加强保护,如采用牺牲阳极阴极保护等。

对于钢筋混凝土基础,为提高结构耐久性,通常采用高性能海工混凝土,通过加大钢筋外保护层厚度、掺入阻锈剂等防止钢筋锈蚀,必要时对浪花飞溅区和潮差区结构表面涂刷防腐涂料等加强保护。

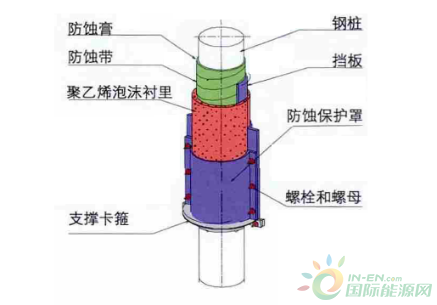

图2 钢桩包覆层修复示意图

2、塔架防腐

钢结构塔架处于海洋大气环境中,经济有效的防腐蚀解决方案是采用长寿命防腐涂层体系,其中应用较多的是有机或无机防腐涂层体系,也有采用金属镀层和防腐涂层联合保护的情况。考虑到塔架外壁长期处于暴晒环境,面漆抗紫外线老化是重要指标,目前常用脂肪族聚胺酯面漆。

塔架内壁,腐蚀相对较轻,且无紫外线老化问题,可采用海洋大气环境中适用的普通防腐涂层体系,如环氧富锌底漆和环氧类面漆,漆膜厚度也相对较薄。

图3 修补腐蚀位置

3、风机机舱及轮毂防腐

机舱和轮毂内部包含了风机的关键部件,也是防腐蚀的核心区域。因内部部件较多,且涉及多个专业,若每个部件都采取较强的防腐蚀措施则会增加很多的成本,为控制成本,海上风机厂商均采取了总体防腐结合关键部件加强防腐的解决方案。

(1)总体防腐

各部件尽可能与外界环境隔离以避免腐蚀是主体设计思路。将机舱设计成一个尽可能密闭的空间,通过鼓风机等使内部对外界形成正压,阻止腐蚀性海洋大气直接进入,很大程度上降低了机舱和轮毂内部安装的各类部件的腐蚀防护要求。

(2)关键部件加强防腐

机舱和轮毂里的结构部件都不大,有主支撑底座,也有设备支架等,因部分结构需要暴露在外面,而且是日常维护过程中很难触及的位置,因此该类部件都设计为热镀锌或者涂层加强防腐。

机械部件主要包括主轴、联轴器、齿轮箱、变桨齿轮等。其中主轴连接面为机加工面,不做防腐,以保证平面度,暴露部位采用与结构部件相同的防腐蚀方法;联轴器为高弹性特殊材料,表面无法防腐,靠预留腐蚀余量法解决腐蚀问题;齿轮箱、偏航轴承以及变浆轴承的外部与结构部件相同,内部充填防腐润滑油实现防腐;偏航齿轮与变桨齿轮因频繁经历齿轮拟合,磨损较大,且需要润滑,因此采用表面涂抹黄油实现隔离空气和润滑的双重作用。

电气部件主要包括发电机、变压器、控制柜/开关柜、各类驱动电机等。提高设备外壳防护等级实现与空气的隔离是电气设备的重要防腐蚀手段。发电机是持续旋转设备,必须持续高效散热才能正常运行,如果发电机采用常规的密闭冷却散热系统,内部构造无需考虑防腐,只需要解决外部防腐问题即可;如果发电机无法从结构上实现密闭冷却散热,定子铁芯以及转子线包的腐蚀问题就需要考虑,一般讲铁芯设计为耐腐蚀材料,而转子线包则采用真空浸漆工艺配合氟硅橡胶材料加强防腐,工艺设计要求较高,以确保散热和防腐达到一种平衡。海上风机的箱式变压器一般采用干变,散热方式也是直接空气冷却,采用绝缘树脂浇注实现变压器铁芯防腐;控制柜/开关柜散热量较小,因此采用提高防护等级隔绝空气来实现整体防腐蚀,也有部分控制柜散热量较大,通常采用柜体安装小型空调控制柜内温度的方法,各类驱动电机的运转频率较低,且功率较小,采用密闭隔绝空气的方法防止腐蚀,在外壳上增加散热面积达到散热要求。

(3)叶片防腐

叶片防腐主要采取涂层法。《风力发电机组风轮叶片》(JB/T10194-2000)指出:“叶片在一定程度上暴露在腐蚀性环境条件下并且不容易接近。由于运行条件的原因,在许多情况下不可能重做防腐层,因此重视设计、材料选择和防腐保护措施特别重要”。复合材料叶片应采用胶衣保护层,但没有相应的指标规定。

目前叶片防腐涂料主要以进口为主,成本都比较高。“MW级风力发电机组风轮叶片原材料国产化”的“863”计划中,要求叶片表面保护涂料能提高叶片耐紫外老化、耐风沙侵蚀以及耐湿热、盐雾腐蚀能力,适应我国南北方不同极端气候条件下风电场使用需求,保证风轮叶片20年的设计使用寿命,但并没有对海上腐蚀环境不同情况提出具体指标要求。因此,针对海上风电叶片涂料,还需结合国外的应用经验进一步完善相关标准。

5雷暴

目前风电机组防雷的重点是风机叶片的防雷,一般都是参照国际电工委员会(IEC)2002年推出的“风力发电机组的防雷保护”IEC61400 进行设计。主要防雷保护思路是将雷电流安全地从雷击点传导到接地轮毂,利用风电机组的叶片作为接闪器,将雷电流泄放。风力发电机的主要部位的防雷措施应从以下几个方面进行设计:

1、风机叶片

对于风力发电机叶片首先要从选材做起,选择既符合所要求的强度,又能减少由旋转摩擦而引起的摩擦电荷,然后要在叶片顶端和叶片内部安装导电材料,一旦遭雷击能起到避雷针的效果,尽量泄放雷电流的能量,减少叶片损失。叶片防雷装置主要由接闪器和引下导体组成。通常将接闪器做成圆盘形状,将其嵌装在叶片的叶尖部,盘面与叶面平齐。当叶片叶尖受到雷击时,雷电流由接闪器导入引下导体,引下导体再将雷电流引入叶根部轮毂、低速轴和塔筒等,最终泄入大地。随着风电机组单机容量的增大,叶片的长度也在增加,对于长度大于20m 的叶片来说,采用单接闪器加内置导体的做法通常不能满足防雷可靠性的要求,通常是在长叶片上设置多个接闪器。另外,在风况传感器上根据其高度设计一根避雷针,机舱尾部上方也要再装一根避雷短针。

图3 风电机组雷电泄放通道

2、机舱防雷

机舱内的各部件通过连接螺栓可靠的连接到机舱底座的金属支撑架上,在机舱内不与底盘连接的所有部件都与接地电缆电气相连通。机舱内轴承防雷的主要途径是在轴承前端产生一条与其并行的低阻通道,对于沿轴传来的雷电流实施旁路分流,使雷电流尽可能少地流过轴承。为了达到这一目的,常用导体滑环、电刷和放电器等设置电流旁路。

3、过电压保护

风电机组中雷电电涌过电压防护的基本措施之一,是在机组中设置电涌保护器。按保护功能可分为电源电涌保护器和信号电涌保护器,分别设置在电力(供电)线路和信号(通信)线路上,用于防止雷电电涌过电压沿线路侵害所端接的电气和电子设备。此外,还有屏蔽措施和等电连接也在风电机组的防雷保护中起到重要作用。

沿海风电场建设除了考虑常规防雷技术以外,还应加强区域雷电防护、预放电和雷电监控预警等先进技术的运用,从而有针对性地提出可行性的雷电防护措施,设计出技术先进合理的雷电防护方案。

结语

尽管抗御各类海洋灾害的技术、工艺不断提高,但对于长期运转于海上的风电设施来说,恶劣多变的海况仍是巨大的考验。随着气候和海洋环境的变化,海洋灾害也呈现出新的特点。因此,海上风电设备的抗灾技术研究及其安全维护,是必须持续深入而不能松懈的。今后,我国应结合海上风电的特点,借鉴海上风电抗灾的的国际先进经验,形成规范的抗灾体系,从而推动我国海上风电向安全、规模化、优质、低成本方向发展。

切换行业

切换行业

正在加载...

正在加载...