自2010年以来,世界见证了可再生能源的加速部署,其增长速度已超过全球每年新增的常规电力容量。按国家能源局的解读,至“十四五”末,可再生能源在全社会用电量增量中的比重将达到2/3左右。

作为可再生能源的主力,风电将迎来新的“机遇”之战。随着风机单机容量逐渐增大,叶片尺寸呈大型化趋势,叶片设计面临的考验包括:

◎ 如何优化叶片设计质量,包括“减重”,“结构优化”,“可靠性分析”及“提升设计质量”?

◎ 如何加速叶片设计效率,利用工具进行叶片自动建模,整合其他叶片设计专业工具、建设叶片设计知识工程体系?

◎ 如何构建完整的叶片设计制造体系,实现叶片“设计 -> 仿真 -> 制造”体系的一体化与数字化?

无论从开发周期、开发技术,还是开发成本方面,叶片研制都需要有革命性的创新和突破来适应研制转型的需要。

01

传统风电叶片研制面临的困境

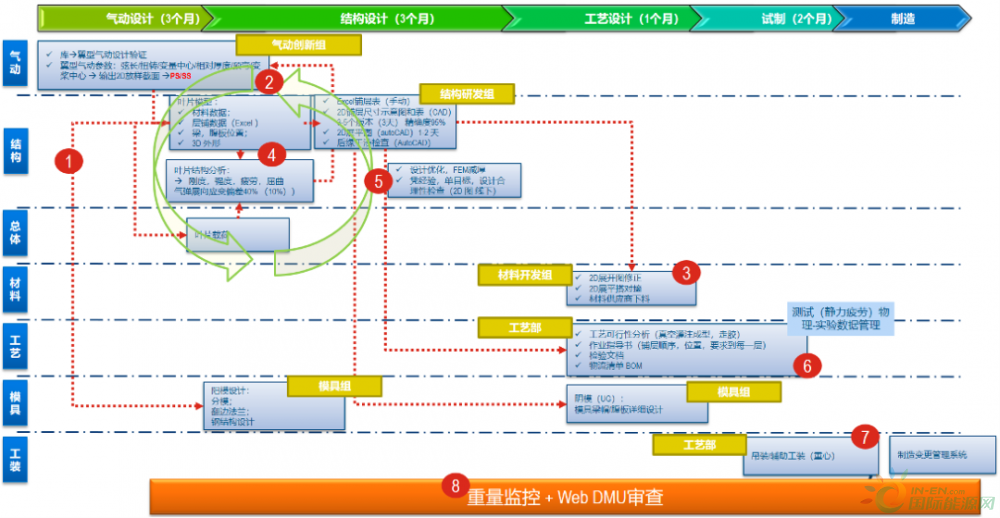

图1传统的叶片开发流程

较大的风机叶片不仅可以在发电量上有所突破,还可以促进用于大型叶片开发的结构设计、材料、生产工艺等技术的进步。然而,叶片加长会带来新的挑战,如何制造出强度高且重量轻的叶片,成为叶片企业考虑到话题。

传统叶片设计面临的问题包括:

数据间未实现关联,手动转换存在重复劳动和一致性风险;

叶片曲面修型光顺能力可进步提升;

基于3D的协同设计薄弱,无3D铺层模型,设计-仿真-工艺的数据转换工作量大(2D导向);

3D CFD 缺失,难以实现气动噪声+ 长叶片的非线性+局部校核 + 应变分析;

难以实现叶片的多目标优化;

缺乏工艺可行性验证手段,作业指导书手工编制,耗时,准确性差;

缺乏有效的调装/工装仿真验证手段;

难以对全流程重量实时监控。

02

风机叶片端到端数字化开发与转型方案

叶片开发技术涵盖设计、工艺、制造、检测等环节。主要的目标包括:

设计端:追求更高的AEP,更低的LCOE,结构轻量化和可靠的雷电保护系统;

工艺端:追求设计无缝衔接、工艺无纸化、制造过程可仿真、关键节点可验证;

制造端:追求高精度、高效率、低成本及智能化的制造系统;

检测端:追求全面化、无纸化、可视化、虚拟化、自动化的无人检测系统。

01

叶片数字化设计

开发技术最前端翼型开发,在最开始的时候应该要考虑到结构和工艺,在相同负荷水平下,AEP达到最高,同时度电成本最低,最大限度减少在污染条件下性能的下降及追求更高的可制造性。

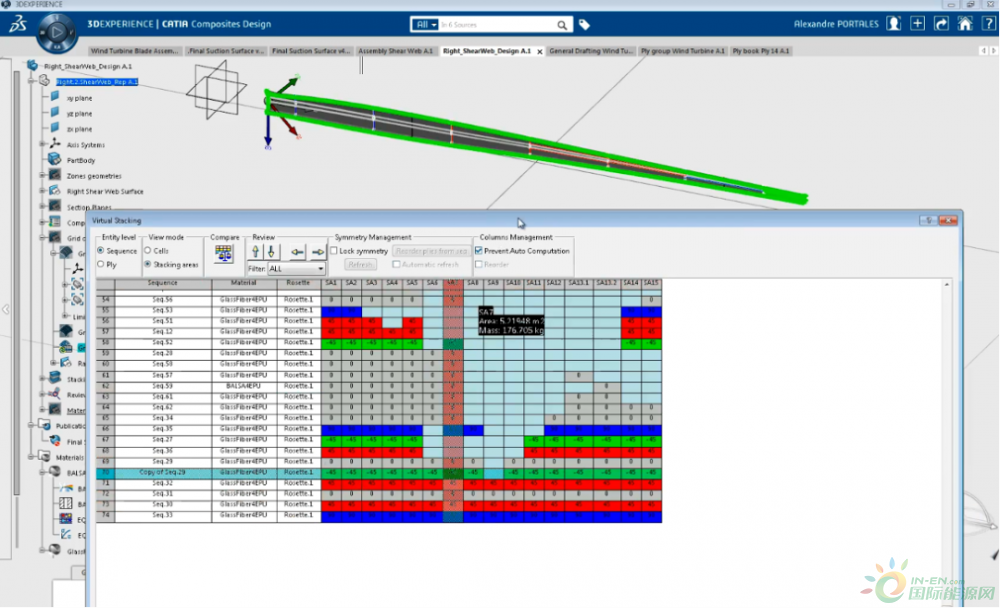

叶片数字化设计实现:

设计快速生成,建模方法与坐标系,避免错层;

后缘梁的模拟分析,进行一层一层的分析;

铺层完后某个截面分开厚度分析;厚度错层检查,干涉检查;

铺层设计与工艺的衔接,铺层支撑、模拟校核;

铺层的校核分析,能否满足校核标准。

图2 叶片复材设计

02

叶片重量监控

降低叶片重量的方法之一是在复合材料铺层中采用更多的碳纤维,但这样会导致材料成本大幅增加。

另一种更可行的方法就是改进芯材性能、树脂体系以及蒙皮和芯材的粘结效果。这样可以降低叶片重量、延长叶片寿命,同时还可以缩短生产周期,降低成本。

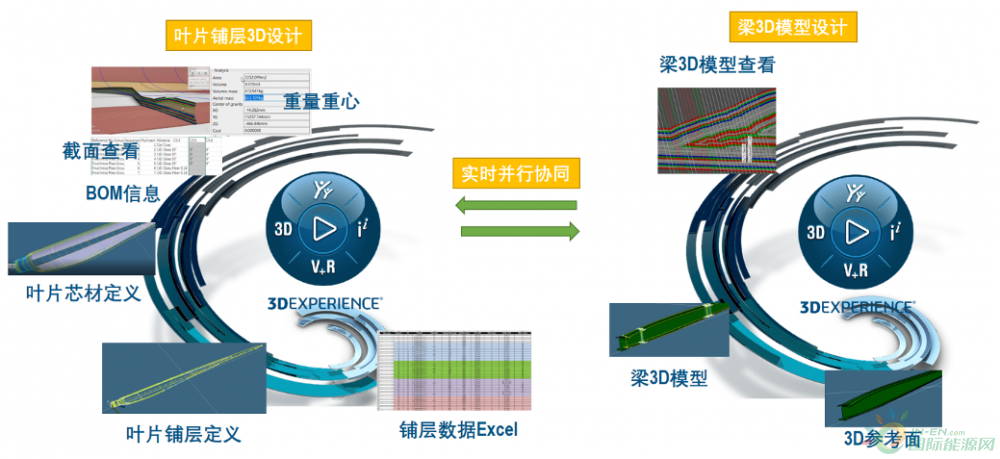

在叶片3D设计、铺层定义,以及进行梁3D设计的同时,可以进行叶片重量、重心、质心的计算与检测。

图3 叶片协同设计与重量检测

叶片减重与监控实现:

3D概念模型作为基本体重和COG信息的载体;

通过全三维的叶片设计,实时自动计算重量、重心和惯性矩阵;

建立,测量和分析重量与平衡指标,以有效地推动概念设计;

监视和控制概念设计重量与平衡信息的成熟度;

有效地管理和优化概念设计的重量,并确保符合法规需求。

03

叶片仿真分析

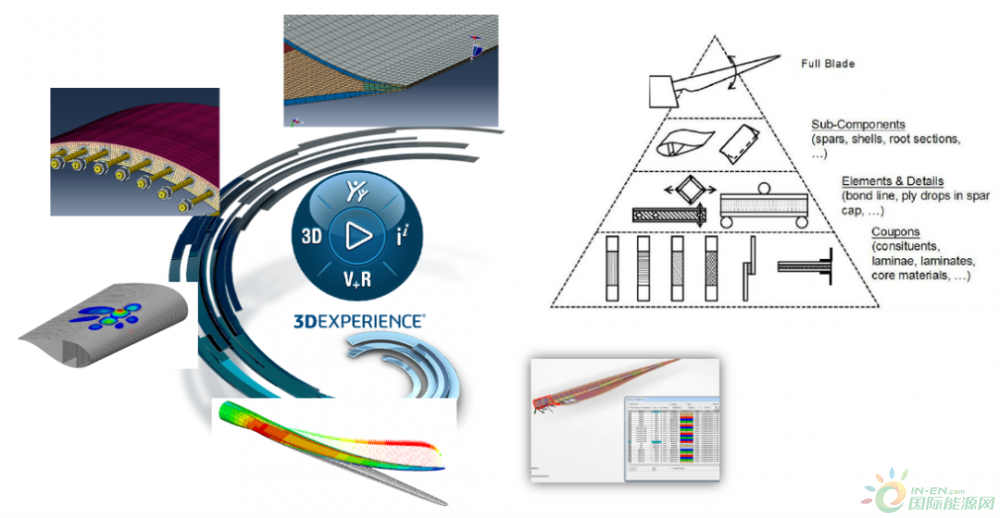

基于统一平台,能够实现叶片复材设计仿真的一体化,以提高仿真速度与迭代效率。设计仿真一体化包括:

以设计得到的叶片结构和铺层数据为基础,在CAE中进行有限元模型的前处理;

对结构区域进行必要的划分,以实现载荷的施加和网格的划分;

根据截面的载荷数据,施加在叶片相应截面上,载荷的耦合区域应合理体现风载的分布情况;

对叶片进行模态求解,提取频率和模态;

利用一体化平台进行仿真数据的查看等。

图4 深度融合的多尺度叶片结构分析

此外,可以基于不同的风场工况,对风电机组叶片气动噪声产生的机理与分布特性进行研究分析,以得到叶片的降噪方法。

04

叶片数字化工艺设计与制造准备

叶片数字化工艺是借助叶片3D模型,进行铺层作业工艺编制、优化,以减少叶片工艺编制难度与制造错误:

通过叶片铺层工艺规划与3D仿真,减少产品和设备的原型样车数量;

最大化空间和设备利用率,提高工厂产能和安全性;

按照目标运转时间定义、规划、优化装配生产线;

在计划阶段的早期就已经确定叶片铺层的可行性;

更好的作业指导书质量,支持复杂产品和过程方案的工作说明。

05

叶片虚拟工厂提高制造效率

在数字化设计与工艺的基础上,可以构建叶片虚拟工厂,来对叶片制造过程进行有效的铺层仿真与验证,降低铺层操作错误,提高铺层效率:

通过虚拟3D仿真验证制造工艺计划

在有或没有资源上下文和行为的情况下模拟流程计划

确定最佳的组装顺序和组装方法

确保在车间进行可靠和安全的生产执行

06

一体化平台提高叶片研制效率

叶片的开发周期可以简单分为三个阶段,即设计阶段、制造阶段和测试阶段,通常要40-80周。每一个阶段之间很多工作都可以同时进行,比如设计阶段和制造阶段有很多时间可重叠,叶片外形确定后可以做结构设计和模具开发。结构设计的同时做工艺设计,开展工艺实验,材料认证、设备认证等等,从而大大缩短开发周期。

如何建立起能够串联设计、制造、检测的闭环系统,即根据设计输入,结合生产工艺、制造精度和经验参数进行建模,运用数据分析、机器学习、人工智能和光学系统实现各个环节的互联,将大大提高叶片研发效率。

图5 叶片复材数字化协同设计系统

基于3D体验平台的数字化协同能力建设还包括:

所有工作都是在数字环境中进行的;

所有数据均由数据管理系统控制;

数字平台链接在一起形成强大的数字线程

◇ 需求与D-FMEA管理;

◇ 叶片表面光顺;

◇ 有限元分析;

◇ 材料库管理;

◇ 3D和2D模型并存;

◇ 铺层定义、铺层手册、芯材设计;

◇ D-BOM、M-BOM定义;

◇ 叶片制造工艺、激光照排文件设计;

◇ 控制计划和控制图管理;

◇ 流程图、P-FMEA和工作指导书管理;

◇ 叶片工艺与工厂仿真;

基于数字主线实现叶片研制端到端的数字线协同将实现:

以产品生命周期管理作为骨架主线;

基于单一数据源,实现实时的设计变更影响分析;

将不同软件供应商的工具软件整合到一个平台上流畅运转;

打通叶片研制上下游,实现基于数据驱动的研制管理。

03

小结

基于模型的叶片数字化解决方案将为企业带来叶片研制质量、效率、管理等方面的提升。通过单一的数据源模型贯彻相关专业及上下游部门,实现叶片设计-仿真-制造-检测融合并结合多目标优化,并通过叶片实时的重量指标检测以及基于网页的叶片3D数据审查,可实时掌控叶片研制项目状态,从多方面实现叶片研制数字化转型。

图6 3D体验平台赋能风电叶片端到端数字化转型方案

切换行业

切换行业

正在加载...

正在加载...