在中国风电并网装机构成中,装机超过5年的风机已占至五成,风电后市场近几年呈现放量式增长,但与此同时,老旧风场运维专业度高、技术领域跨度大、生命周期长,运维服务质量直接决定着投资收益的高低。

在内蒙古某风场,100台2.0兆瓦风机服役约6-8年,均超出质保期,风场面临运行风机可靠性低、故障率高、管理效率低下、运维成本居高不下等问题,客户亟需寻求最优更新及技改扩容方案,以期解决老旧风场的疑难杂症,降低运营成本,重焕新生。而在这些“疑难杂症”中首当其冲的就属润滑系统——运营管理的“老大难”。

管理效率成“掣肘”

品牌混用待“瘦身”

目前大多数风场普遍存在的问题是,因建设周期不同,多个润滑系统品牌常常同时使用,由此带来的痛点不容小觑。

运维管理复杂,润滑系统名存实亡

不同润滑系统品牌运行与维护逻辑判若鸿沟,运维人员所需培训时间延长、数据录入繁琐、他们不得不被迫退回至人工点检、手动注油的传统方式。

风场备件数量大幅增加,运营成本提升

在采用3个润滑系统品牌的情况下,需要准备750个种类的配件,大大增加了风场的运维成本。

故障排查困难重重,发电量损失增加

因混用不同品牌零配件导致的故障层出不穷,为排查停机故障,运维人员需根据多个品牌的工作原理排查故障点,物料多、耗时长。

因此多个润滑品牌混用,极易使运维成本升高、管理效率下降、失效故障停机损失增多,业主的利益不断受到损害。

量体裁衣 本土化定制“最优解”

环顾中国市场,风场运营的特点不同、机组运行状态不同,对润滑系统的配置需求也大相径庭,统一润滑系统品牌就变得十分困难。

斯凯孚精准把脉客户润滑系统技改过程中的不同痛点,通过不断提升本地化运营能力,在拓展性和适配性上寻求突破,量体裁衣将不同客户的运维痛点逐一击破。

在上述内蒙古风场项目中,现有的风机对润滑系统接口和信号传输的需求不一,这对润滑系统提出了较高的适配性要求,影响了风场运维中控界面的设置和部署。

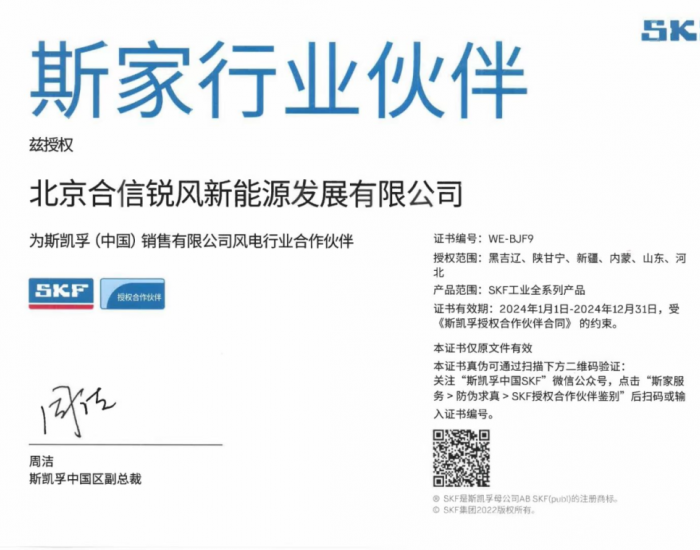

针对这一问题,斯凯孚与斯家伙伴崇德一起突破创新,以专利技术调整低液位信号的传输方式,在无需更改客户系统设置的条件下,便实现了信号传输的无感切换,可与风场运维的主机管理系统进行无缝对接;对一线的运维管理人员来说,再也无需登录三个界面分别进行操作,一个界面轻松管理所有的润滑问题。

为解决不同机组油箱容积适配性问题,斯凯孚还加大了本地化研发与生产力度,通过优化本地化供应链,大大提升客户响应速度。期间仅用2-3个月的时间,便在2L、4L、8L油箱产品的基础上,为客户定制了6L、10L的斯凯孚B104电动油脂泵,使业主的配置需求可以第一时间得到满足,切实解决不同机型润滑系统的统一问题。

以终为始 后市场服务加码

我国大型风力发电机的塔筒高度、叶轮长度普遍在几十米,高空作业、空间狭小、风塔晃动等对润滑系统技改服务提出很高的挑战,斯凯孚围绕老旧风场的运营痛点,提供多重运维管理服务,可大幅降低风机停机时间,提高风场发电量,增加客户收益。

专业且高效的塔上作业

斯凯孚利用工厂预组装、油脂的预填、油管和分配器提前注油和安装等,在服务内蒙古风场中,2位工程师仅耗时8小时内便完成塔上拆旧、安装和调试等工作,在避免油脂浪费的同时,还可大幅缩短风机停机时间,最大程度减少发电量的损失。

高标准的服务质量体系

斯凯孚凭借在润滑管理和风电行业的数十年经验,编写并建立了相关领域的标准、流程以及服务质量体系,极大地提高了现场服务的效率和质量。与此同时,通过推荐客户选择合适的润滑油脂,精确定义油脂的加注量,帮助客户进行润滑管理的总体提升。

覆盖全国的服务网络

无论是地处偏远地区的陆上风电,还是施工条件恶劣的海上风电,斯凯孚均可提供覆盖全国的服务网络,24小时内响应客户需求,专业服务“随时到家”。

斯凯孚将继续以专业技术、可信赖的运维服务能力为风机传动链提供全生命周期的运维服务,为风场资产持有者的持续盈利“保驾护航”。

切换行业

切换行业

正在加载...

正在加载...