近日,大唐华北电力试验研究院组织召开专家评审会,对与天津大学共同研发的《海上风电防腐涂层技术的研究与应用》项目进行结题验收,专家组由加拿大工程院院士、腐蚀行业专家、电力行业专家组成。项目研发的以导电助剂、占位材料、多效阻隔剂等功能助剂为核心的重防腐液体涂层技术得到了与会专家的一致好评,顺利通过验收。

谋篇布局 储备技术

海上风电运行稳定、操作灵活、环保高效,是集团公司在新形势下贯彻新发展理念、实现高质量发展的重大战略部署,是加快构建清洁低碳安全高效能源体系的重要举措。

海上风电场离岸距离较远,距离给技术运维带来了挑战。降低运维频率,提高机组的安全可靠性,减少机组的运维成本,是大力发展海上风电必须解决的技术难点问题,海上风电机组健康管理技术应运而生。

海上风电机组的健康运行,防腐是必不可少的关键环节。海上风电所处的环境是腐蚀环境中最为严苛的C5-M级,阳光暴晒、盐雾侵蚀等均会造成防腐涂层老化失效,给安全生产带来巨大的隐患和灾害,也大大增加了运维人员的巡检工作量。

华北电力试验研究院聚焦海洋环境高盐雾、高湿度的特点,着力研发一种高效率、低成本的重防腐涂层,为集团公司的海上风电大规模发展提前储备相关技术。

立足实验 贴近现场

初次接触海上风电防腐蚀工作,让项目组成员直呼“太难了!”,因为海洋环境的腐蚀程度和以往所接触到的腐蚀完全不在同一量级,现有的海上平台的重防腐涂层均为进口涂料,国内在这一领域的研究较少。但是项目组成员并没有被眼前的困难吓退,多次前往盐城与风场、厂家进行现场沟通交流,对现有的涂层进行技术摸底,经过不懈努力,最终确定了研究思路。

“开发怎样的防腐涂层,使之既能应用于新建风场,又能应用于现有风场的涂层修复?”项目组成员为此查阅了大量的海上风电设计规范以及海洋钢结构防腐蚀的国际标准、国家标准及行业标准,多次赴滨海进行现场踏勘,进行了多轮激烈的讨论,最终制定了项目研发内容与工作计划。

确定研发内容后,项目组发现,更大的“难题”来了。实验室的研发实验如何与现场实际结合是一个相当棘手的问题,此前团队并没有过开发重防腐涂层配方的经验,一时间大家都有点犯难。

但是项目组并没有被困难吓退,而是克服疫情的困难踏上了“取经”的道路。他们先后赴唐山、武汉、长沙等多个公司调研交流现有的海上平台防腐技术,对比其防腐体系的特性,参考先进的液体涂料研发经验,对一系列的实验测试进行了二次设计。

“配方开发出来后,现场应用是必经之路,只有经历了海洋环境的严苛考验,才能称之为重防腐涂层。”参照船舶及海洋工程用金属材料在天然环境中的海水腐蚀试验方法,项目组成员设计了涂层的挂板试验,在海上升压站进行长期观测试验;同时,对涂层配方进行中试生产,应用于海上升压站的腐蚀涂层修复。挂板的安装与涂层的修复工作于2022年7月进行,每年的7月-9月是台风季,每一个出海窗口期都来之不易。项目组成员提前沟通安装与修复细节,起早摸黑,利用4个窗口期就完成了挂板的安装和涂层的修复工作。

至此,涂层配方的完整研发链已经初步完成。从项目的企划、立项到实施,历经几个春夏,克服众多困难,季节在更替,但是不变的是大唐科研人的初心与担当。

总结成果 精益求精

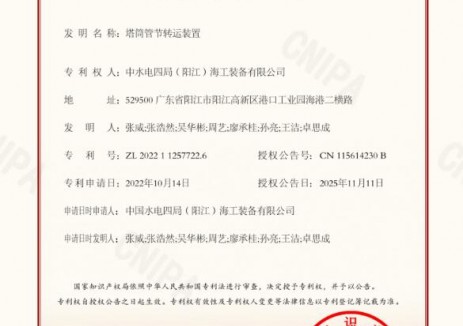

当前,《海上风电防腐涂层技术的研究与应用》项目成果已申请国家专利4项,发表论文6篇,其中SCI核心期刊2篇。项目涂层配方经第三方检测,各项指标结果均符合国家标准。本项目所开发的底漆涂层配方的锌粉含量低于市面上现有的底漆产品,具有极高的环保价值,在各类海洋平台钢结构的防腐方面有很大的推广应用前景。

在项目成果的应用中,项目组成员将继续坚持“从实际出发、从目标出发、从问题出发”的工作原则和“讲科学、讲技术、讲民主、讲规范”的优良学风,不断完善研究方法,提高自身研发水平,持续优化研究成果。

不积跬步,无以至千里;不积小流,无以成江海。任何技术的成功都不是一蹴而就的,日常的积累是成功的关键。在项目的研发过程中,走过很多弯路,经过许多辩论,克服了疫情的困难,也经受了台风的考验,每一个项目成员都为之付出了大量的心血,那些奔波在路上的艰辛,在收获果实的那一刻,都化作了喜悦。华北电力试验研究院项目团队将继续以“敢于斗争、敢于胜利”的姿态,朝着“做强做优做大”的目标坚定前进,力求在电力行业防腐领域取得新突破。

切换行业

切换行业

正在加载...

正在加载...