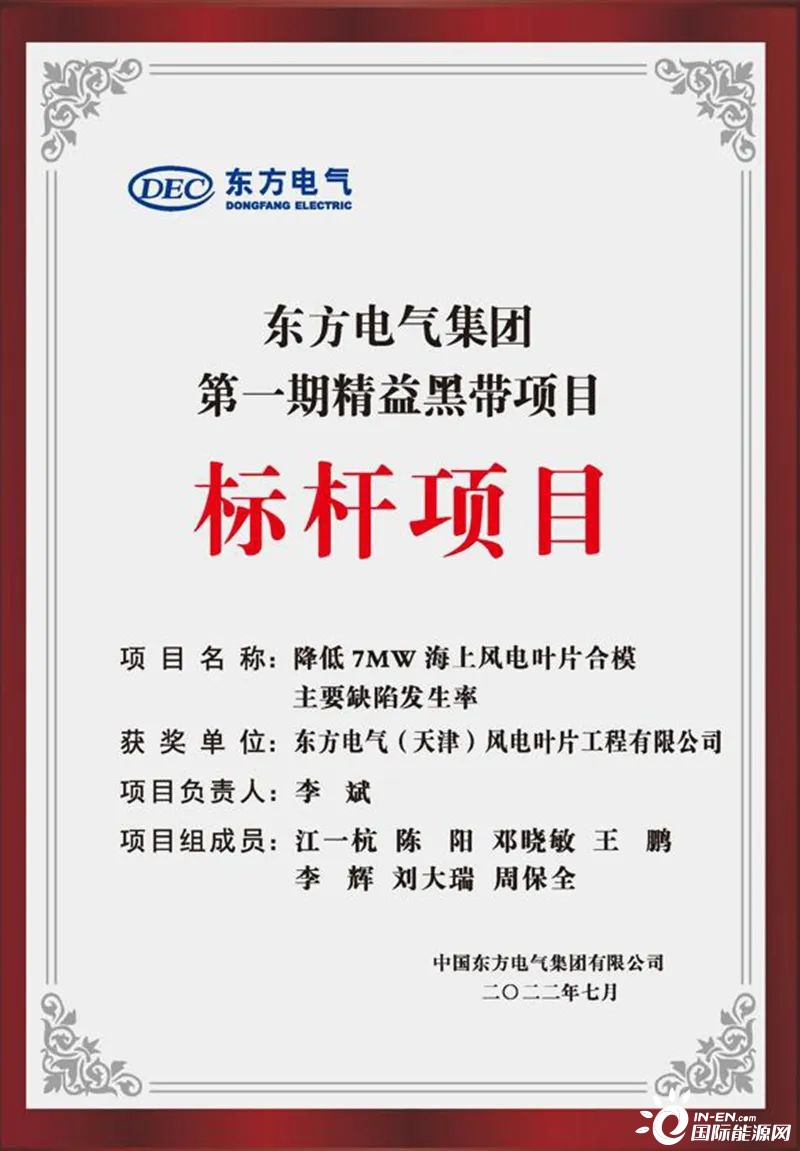

海上风电已成为我国能源结构调整转型、实现“双碳”目标的生力军。东方电气集团积极服务国家战略,自主研制海上大功率风电机组,引领我国海上风电重大装备国产化、技术自主化。面对海上风电叶片制造工艺要求高、质量控制难度大,以及运行工况复杂等特点,东方风电以“放心叶片”为质量目标,推进实施《降低7MW海上风电叶片合模主要缺陷发生率》,获评第一期精益黑带标杆项目。今天为大家带来精益黑带标杆项目系列报道第四期——东方风电篇。

降低7MW海上风电叶片

合模主要缺陷发生率

合模是风电叶片壳体主承力结构组装的关键工序,也是叶片断裂风险最集中的工序。项目实施前,东方风电7MW海上风电叶片合模消缺成本大、周期长,制约生产效率、效能和市场竞争力。

项目攻关团队充分运用宏观流程图,对海上风电叶片制造过程进行全业务价值链分析,查找发生缺陷的主要环节,应用对比分析、PFEMA分析、双样本T检验、噪声分析等精益管理方法工具,聚焦腹板下压工装无基准、腹板测量频次不足、刮胶盒设计不合理等关键因子,通过完善《风电叶片刮胶及收胶通用SOP》,增加腹板测量频次,优化刮胶盒设计等改善措施,实现7MW海上风电叶片合模单位缺陷数降幅达21%,并将项目成果经验推广至同类型风电叶片生产制造。

项目的成功实施,进一步提升东方风电海上风电叶片制造质量和生产效能,不断增强市场竞争力,持续打造海上风电“大国重器”,为实现“双碳”目标贡献力量。

切换行业

切换行业

正在加载...

正在加载...