提高风力涡轮机应用中动态密封圈的寿命

摘要:风电行业需要能够使用 20 年的组件,接触式橡胶唇形密封不能提供这种寿命。由 PTFE 或金属制成的非接触式隔离密封件可以提供这种可能性。本文介绍了橡胶唇密封和隔离密封的背景、工作参数、典型应用和优缺点。实验室数据显示使用隔离器时功耗降低。现场数据显示,隔离体比橡胶唇形密封件的使用寿命更长。

在风力涡轮机齿轮箱、发电机、变桨和偏航系统中,用于旋转轴上的动态密封圈扮演着重要角色,它可以存留住轴承用的润滑剂,并阻挡会损坏轴承的污染物。在远离居住区的许多风场的偏僻工作环境中,密封圈还可起到防护作用,良好的密封圈和密封性能可保护这些环境免受不期望的润滑剂泄漏和外溢危害。

风能产业的目标就是在需要大维修之前能够达到20年的使用寿命。旋转轴上传统的唇形橡胶密封圈只能达到正常要求的密封。唇形密封圈正常的寿命进程为磨损、泄漏,并最终被更换。而非接触隔离体密封圈不通过摩擦接触就可存留住润滑剂,并阻止外来污物进入,所以从理论上讲,无磨损密封圈可以永久使用,不用更换。

1、唇形橡胶密封圈和隔离体密封圈的背景

风力涡轮机中的密封系统是为了保护轴承零件不受损伤。为了防止轴承损伤,密封系统必须能够消除本系统润滑剂与外部环境之间的交叉污染。简单来说,密封系统就是用来防止润滑剂外泄和外来污物侵入。从传统习惯来说,该系统的唇形密封圈都是在转轴上运行。然而,现在已有新技术制成可用于恶劣环境中工作的迷宫式隔离体密封圈。

1.1 唇形密封圈的背景

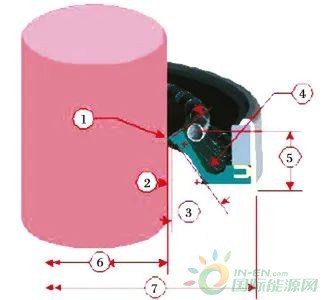

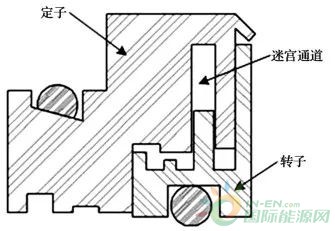

为了切实有效地保护好风力涡轮机中的轴承,必须安装防泄漏的紧密封系统。设计一种有效的密封圈,必须关注3个部件:唇形密封圈、系统润滑剂和旋转轴。为了获得有效的密封,多采用综合相互作用结构特征的唇形密封圈。图1和表1详细示出了这些结构特点。

图1 唇形密封圈结构特征

表1 唇形密封圈各部位作用

1.2 轴密封面及其对性能的影响

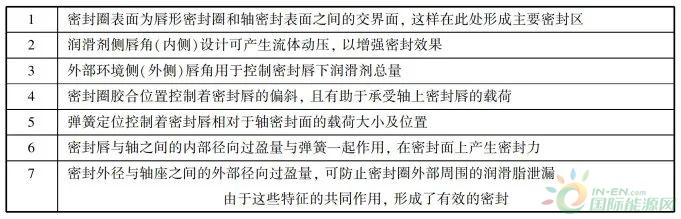

轴密封面的状况会直接影响密封的性能。密封圈制造商及美国橡胶工业协会(RMA)等组织对此提出了技术要求。因为任何表面总会存在缺陷,但是,通过规定表面粗糙度(用平均高度表示Ra,单位为微英寸)表面方向(纹理)以及加工方法,可以减轻这些缺陷,达到符合公认的技术要求。图2示出一种加工表面缺陷的范例。

图2 轴表面精加工

值得注意的是,最平滑表面不一定是唇形密封圈所用的最佳表面。实际上,小的表面缺陷实际有助于密封。因为旋转时,这些缺陷将会产生出一种小的流体动压泵吸作用。另外还要考虑一个重要方面,就是加工密封面时精加工的方向。制成密封圈表面时,表面纹理的方向必须与旋转线垂直,由此产生的峰谷将会阻止泄漏。

当传动轴持续旋转时,密封圈将首先贴敷在旋转面上。如果表面纹理方向平行于旋转轴,将会产生一条直通泄漏通道。在加工密封表面时,还需考虑加工习惯。加工旋转面时将会产生螺旋状沟槽,这一特征将会把密封的润滑剂甩出。针对这种情况,密封圈制造商通常建议切入式磨削表面精加工。

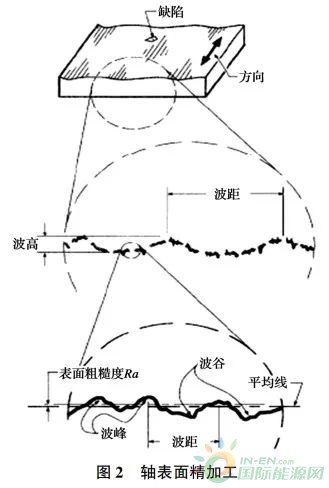

对于给定的唇形密封,当这些因素都处于规范要求时,轴旋转时就会产生一个小的黏滞泵。当密封唇及轴表面上的粗糙峰开始排出润滑剂时,就会以某个稳定且有规律的方向产生流体动压泵吸作用。图3示出流体动压泵吸过程中粗糙峰和润滑情况的图片。

图3 密封唇上的粗糙峰(粗糙峰成为一个个微型黏滞泵)

为了拥有一个持久的密封系统,必须使这些因素都保持在一个平衡状态。如果这些因素中的任何一个达不到最佳状态,那么密封系统的寿命将会缩减。

1.3 隔离体密封圈背景

与唇形密封圈不同的是,隔离体密封圈在理论上很简单。根据定义,隔离体密封圈是一种非接触式密封,它能够防止润滑剂从轴承座中泄漏和外部污染物进入。隔离体密封圈有许多种,从迷宫式密封到复杂的混合结构。这些混合型密封将标准迷宫式技术与最新技术融合在一起。这些新技术包括流体动压泵吸特征、多孔状泡沫体和独特组合元素。混合型密封主要用于标准技术不能达到的长寿命应用领域。

1.4 标准型迷宫式隔离体密封圈

为了防止泄漏,标准型迷宫式密封采用了复杂路径和密合间隙。这些复杂路径通常采用的是突然改变方向的曲折盘旋形路径,如图4所示。

图4 典型的隔离体迷宫式密封圈

1.5 混合型隔离体密封圈

混合型隔离体密封圈的其中一项技术就是在转子上采用了独特的叶轮,从而产生流体动压泵吸作用。图5所示为该类型的密封。当转子旋转时,在润滑部位的靠外部分和周围舱室会产生负压。在润滑侧的负压致使进入密封圈的润滑剂从传动轴流到排出口。周边环境侧的负压则使进入密封圈的任何污物由传动轴流到排出口。在两个系统之间采用迷宫式通道可以减缓交叉污染。

图5 液压动力隔离体密封圈

如图6所示的密封中,在标准型迷宫技术中采用多孔状泡沫体可以防止轴承污染。多孔状泡沫体可以过滤掉空气中的任何颗粒,也可以吸收流入材料中的液体,防止润滑剂泄漏。泡沫体材料的吸附能力是有限的,一旦吸附满了,有效的密封仍会继续工作,此时的泡沫体就起到拦截的作用。该类型的多孔状泡沫体属专有特殊用途,需要根据流体黏度以及环境污染的颗粒尺寸来选择。除多孔状泡沫体外,具有代表性的设计还包括防止交叉污染的迷宫式路径。

图6 多孔状泡沫体混合型密封圈

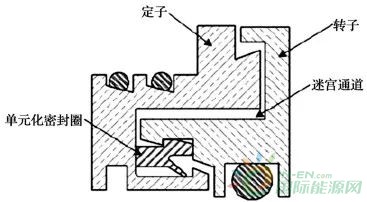

图7所示为混合型迷宫式密封圈,其单元化的元件可保证装配更为紧凑。有种常使人误解的理念,认为单元化的元件就构成了密封,其实隔离体密封圈是采用迷宫式路径,防止污染物进入和润滑剂外泄。单元化的元件仅仅只是在运转时防止转子和定子相接触而产生有害颗粒。如果两个主要元件发生接触,所产生的有害颗粒将会污染润滑系统,并最终导致轴承过早失效。

图7 混合型迷宫式密封圈

1.6 新技术

如前所述,当今有大量的轴承隔离体材料可供选择。现在的这些密封圈也可以由各种材料组合,并已有多种不同的式样。

隔离体密封圈应用中的常见难题就是密封圈所需的轴向空间。从以往经验来看,为了适应隔离体密封圈,要求改进轴承腔,需要在轴向和径向方向增加安装密封圈的轴承座空间。密封圈自身需要足够大的尺寸,因为其密封性能与复杂路径的长度成正比。最简易的方法是增加密封圈的宽度,以便提高密封圈的效能。然而,以上所讨论的新技术都是缩短迷宫式路径,这将极大减少隔离体密封圈所需安装的空间。

如今供应的大多数隔离体密封圈可安装于宽度小到约16 mm的空间。某些设计,尤其是那些采用独特设计的单元化密封圈,可适合仅有9.5 mm 的安装区。通常这种空间量,以前在轴承系统都是用唇形密封圈。

由于这些年来机械加工能力的提高,隔离体密封圈的尺寸也在逐渐增加。以往只能选择唇形密封圈的地方,现在也能用大尺寸轴承隔离体。有些轴承隔离体构造中会采用有益于环境保护的不锈钢材料。特殊的О型圈材料也可和标准型氟橡胶互换,从而增强耐化学腐蚀性能。这些技术融合了低磨损或无磨损元件和低电机扭矩或能源需求,使隔离体解决方案实现可免维护工作很多年。

2、隔离体密封圈与唇形密封圈比对:属性特征和性能特点

2.1 密封圈选择——需要输入的数据

对于任何一个密封系统,都需要很好了解所有的应用数据。密封圈制造商通常需要的应用数据如下:

(1)尺寸——轴尺寸、机座孔径以及适用密封圈安装的宽度。

(2)温度——持续温度和最高工作温度。

(3)应用参数——设备类型,密封面相对机座孔的偏斜量,以及动态传动轴的径向跳动。

(4)介质——润滑剂类型以及润滑剂相对密封的高度。

(5)压力——密封所受到的持续压力和最大压力。

(6)表面速度——旋转轴表面的持续速度和最大表面速度,根据轴直径和轴转速计算。

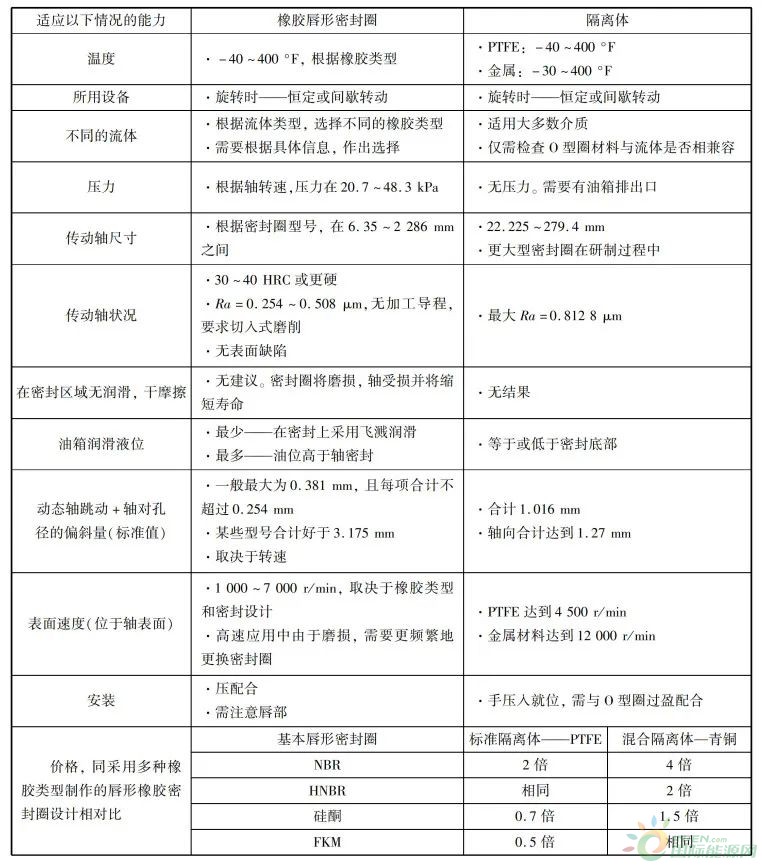

所有客户的应用需求都是不同的,因此不可能具体推断密封圈的性能和预期寿命。确定密封圈寿命的最佳方式是在特殊的应用领域中进行有效的测试。从以上的讨论来看,众多因素影响着密封圈使用中的成功或失效,而且可以看出迷宫式或隔离体技术的优越性。表2概述了唇形密封圈与隔离体密封圈之间的差别。

表2 唇形密封圈与隔离体密封圈对比

2.2 安装

在密封系统的安装和维修中,也可看到隔离体密封圈的优点。唇形密封圈通常需要压配合才能将橡胶与金属或金属与金属固定在机座孔中,而且需要很大的安装力,有些压配合能达到0.25 mm。除了所需的压力外,压配合还可导致金属碎屑进入机座孔。这些因素都会导致润滑剂污染,以及轴承过早失效。如果密封圈将要滑过的传动轴面有凹槽、毛边或刮伤,可能会造成唇形密封圈损伤。为了防止损伤以及唇圈滑落,通常采用专用安装工具,防止密封唇翻滚损伤。一旦密封唇受损,就会出现泄漏。

通过比较得知,隔离体密封圈易于安装。通常,传动轴的内径密封上用О型圈来密封,那么密封的外径上也用О型圈与孔密封。为了防止О型圈受到损伤,注意清洁传动轴与孔的密封面,但是不像唇形密封圈,不要求像表面精加工那样严格。因为О型圈为静态而非动态密封件,不会遭受磨损。一旦检查和清洁设备时,通常可单独用手按压安装隔离体密封圈。

3、试验

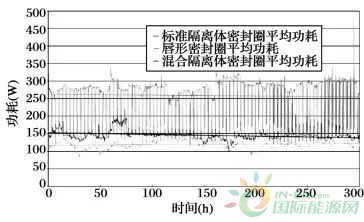

将唇形密封圈与两种类型隔离体(一种为标准迷宫式路径,另一种为使用特殊单元化密封圈的混合型组圈)密封圈进行比对。检测橡胶唇形密封圈与隔离体密封圈的功耗。

3.1 准备

将每种密封圈装入可控试验机中。采用带Φ100 mm孔的盘来模拟设备座孔。采用65.1 mm轴套与密封面配合。每个密封圈的轴承油腔中润滑剂的液位均比较适宜。唇形密封圈的油腔液位直到轴的1/2处,隔离体油腔液位直到密封圈的底部。

3.2 程序

每个唇形密封圈运行3 h,然后暂停30 min,再循环重复至315 h。按照停止/启动等一系列关停步骤,循环模拟密封圈延寿的极限。

3.3 结果

唇形密封圈平均需要285 W的功率。启动期间,该动力需要高达670 W的峰值。相比之下,标准迷宫式密封圈平均需要120 W的功率,启动期间最高峰值达到149 W。混合型隔离体密封圈平均需要140 W动力,启动期间最高峰值达到274 W。详见图8。

图8 功耗(在30 min的停止周期内,无功率消耗,因此删去该部分数据)

4、现场经验及寿命预期

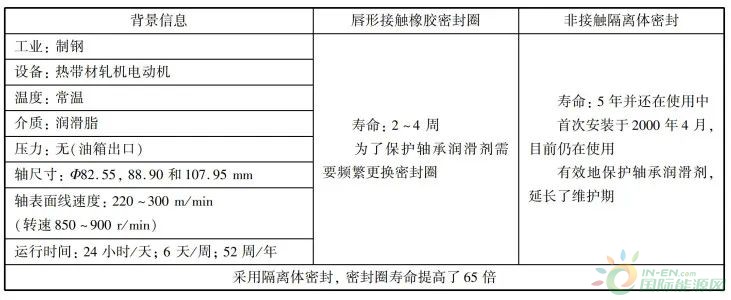

以下示出隔离体密封圈与唇形橡胶密封圈在旋转设备中的现场记录。

4.1 案例1

4.2 案例2

4.3 案例3