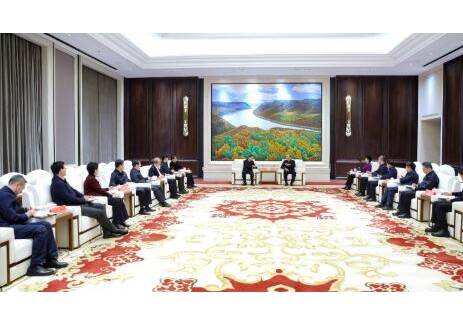

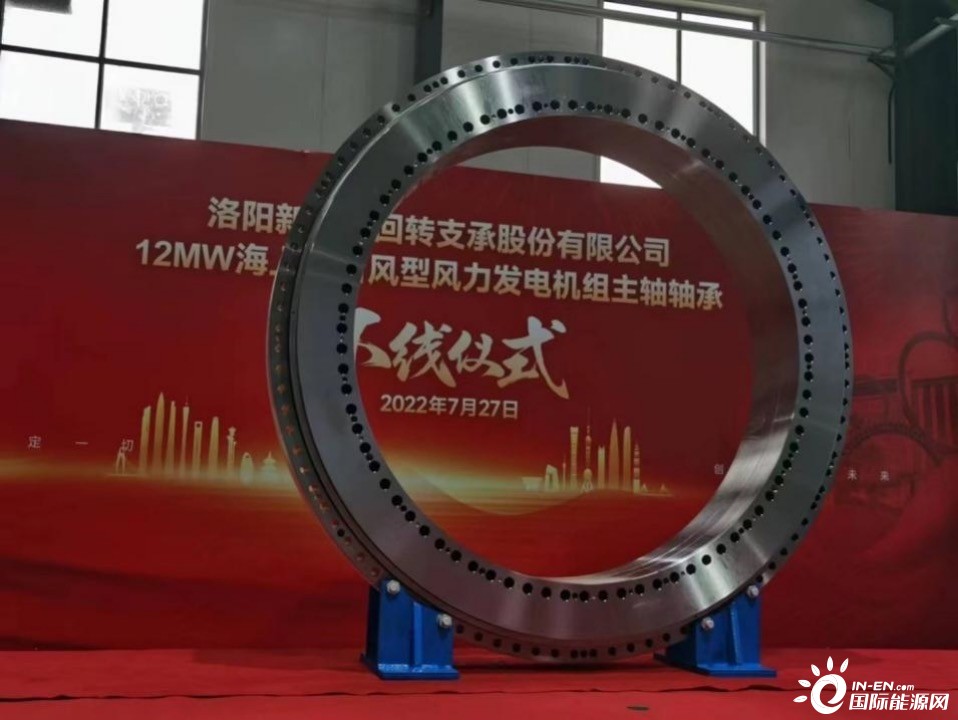

2022年7月27日,全球最大的半直驱风机海上主轴承在洛阳新强联回转支承股份有限公司成功下线,并通过中国轴承质量检测中心检测,各项指标均达到用户要求。本次下线的“新款”为双列圆锥滚子轴承,直径3.5米,重量超过14吨,可承受47500KNM的倾覆力距,适用12MW半直驱海上风机,标志“中国智造”的风机主轴承制造技术已在该领域居于全球领先水平。

▲直径3.5米,国内直径最大的双列圆锥滚子轴承

8项专利,“蝶变”突破多重壁垒

此次发布的12兆瓦主轴轴承的背后是3项发明专利、5项实用新型专利,以及多项技术壁垒的突破。新款12兆瓦主轴轴承通过对中频淬火无软带工工艺攻关、通过对感应器改进,使滚道淬硬层深度超过10毫米,满足了海上恶劣工况对高承载能力的要求。同时,通过对每列滚子的有限元分析,保证了滚子及滚道的疲劳寿命的最大化。另外,12兆瓦主轴轴承通过精准研发、实验,在结构设计中解决了传统的焊接结构开焊、变形、应力集中等缺陷。

行业人士介绍说,本次新强联“12兆瓦海上抗台风型风力发电机组主轴轴承“的下线,解决了大功率风力发电机组一个关键部件国外技术垄断和卡脖子问题,也标志着中国轴承企业从世界风电主轴轴承研发的跟随者成为自主创新者的身份转变,实现了风电轴承技术新的里程碑。

从“小”到“大”,主轴承进口替代提升加速度

作为风力发电机的核心部件,主轴轴承在风机中承担承受径向力、提高风机传动效率的功能。风电主轴承是风机轮毂和发电机的核心连接传动件,由于风电设备的工况复杂、寿命长、可靠性高等使用要求,使得风电轴承具有较高的技术复杂度,需要保证质量的高可靠性,因此其制造不仅技术含量较高,周期还相对较长。而海上风机轴承技术要求更为复杂,为降低风险,需要进行特别封装以及一系列防腐蚀工艺处理。因此,风电主轴承是业内公认的国产化难度最大的两大部分之一。

根据WoodMackenzie的数据,截至2019年我国风电核心部件基本都实现了国产化,但主轴轴承的国产化率仅为33%,变桨偏航轴承国产化率仅为50%。

尽管,我国的国产风机已经进入快速发展阶段,但国产风机主轴轴承核心技术一直被行业视作“卡脖子”环节。尤其在高端市场,德国 Schaeffler、瑞典 SKF、美国TIMKEN 和日本 JTEKT等Hawaii轴承企业,占据我国风电轴承相当高的市场份额。

2020年,风电“抢装潮”推动国内风机轴承的需求量大幅增加,为国产主轴轴承的快速崛起提供了空间,以瓦轴、洛轴、哈轴为主的传统国有轴承企业以及以新强联、天马股份等民企开始快速吸收国内外先进技术,扩大产能以匹配爆发的下游需求。同年,我国偏航变桨轴承、2MW以下风机主轴轴承基本实现国产替代,新强联自主开发的3MW 三排滚子直驱风力发电机主轴轴承、双列圆锥滚子半直驱式风力发电机组主轴轴承开始量产并实现了国产替代。

2021年,随着新强联5.5MW和6.25MW主轴轴承已实现小批量供货并率先研发出独立变桨轴承,我国风机轴承技术日益成熟,在覆盖中低端产品的基础上逐步抢占高端产品市场,目前,中国轴承企业在陆上风机板块已经可以完全实现满足下游客户需求,并随着快速扩展的中国风机市场快速实现产品升级和迭代。

挑战与机遇并存,大功率时代

“十四五”规划和“双碳”政策推动下,中国风电产业快速迭代,风机产业链通过设计改进、对大风机技术的不断突破,实现越来越低的度电成本,切实推动清洁能源的“普惠化”进程。

在中国风电领域新增装机大型化率不断提升背景下,更大型风机对于轴承在尺寸、稳定性等方面也有了更广阔的市场需求。2017年,中国新增装机的风电机组平均功率2.1MW,2019年已经提升至2.45MW。目前,陆上风机招标机型已经提升至6MW,海上风机招标机型已经提升至10MW以上。

业内专家介绍说,大功率风机轴承不仅要求在在硬度不变的情况下实现更大的尺寸,还需要在径向力和轴向力增加的情况下保证可靠性并达到设计使用寿命,对轴承厂商在研发能力、硬件设备支持、生产管理能力、检测分析能力上都有更严格的要求,但于此同时,能够突破技术壁垒,率先实现产业技术升级的厂商也将成为行业先驱,率先分享新市场的红利。

切换行业

切换行业

正在加载...

正在加载...