中车的战略布局始终与时代共振,每一步都踩稳了时代发展的节拍。

在“第11届车迷有约·走进中车”的活动中,笔者看到了一个筑梦的中车,一个时代的中车。

提起株洲,“中国电力机车摇篮”久负盛名,中车株机、中车株洲所、中车株洲电机三家轨道交通优质企业在这里蓄力腾飞。

中国第一台电力机车、中国第一台交流传动电力机车、中国第一台高速动车组、中国第一台磁悬浮机车、全球首列超级电容低地板有轨电车、全球首款智轨电车等匠心产品全部产自株洲、出自中车。

在持续奋进的峥嵘岁月里,中车一步一个脚印,从株洲走向世界,开拓出了我国铁路电气化自主创新的历史新征程。

风宜长物放眼量,不待扬鞭自奋蹄。在求索与创变的过程中,中车将科技引领的“小梦想”融入国家绿色未来的“大梦想”,提早布局风电等清洁能源,“以梦筑梦”,擦亮中国制造的金名片。

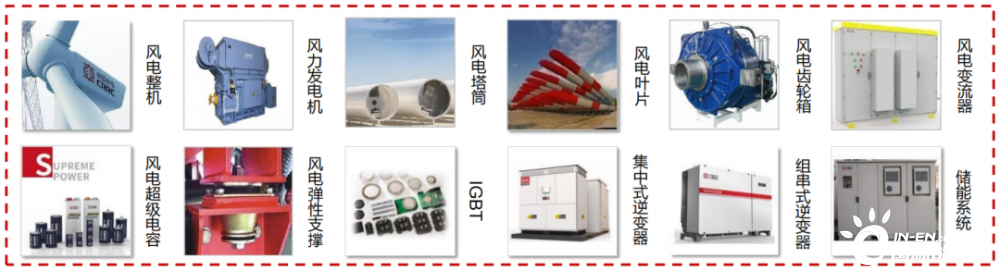

截至目前,中车为风力发电企业提供了9300余台风电整机、16000余套风电叶片、65000余台风电发电机、12500余套风电塔筒、5000余台风电变流器、1800余台风电齿轮箱以及10000余套风电超级电容模组、500余套变桨系统。

起航与领航

早在2005年,中车株洲所便着力施行“走好两条钢轨,走出两条钢轨”的发展战略。彼时,《可再生能源法》及其修正案的通过,从政策层面谋定风电发展的宏图。

正是有这份文件的加持,可再生能源在我国能源系统中的地位从“可有可无”的试验阶段成长为了“举足轻重”的能源结构组成部分。

这份文件也为风电机组国产化率设定了一项70%的目标,而当时的现状是不到30%,巨大的差量背后,国产风电设备公司看到了弯道超车的空间。

国内风电行业巨头企业开始崛起。契合企业发展战略,中车株洲所启动风电装备整机研发制造项目,迅速形成以风电整机为主体,协同启动风电变流器和风电叶片的产业发展方向。

次年,中车株洲所风电事业部正式成立。

“中车风电”的起航,蕴含着家国情怀与时代精神,是不仅要争做行业翘楚,更要勇扛时代担当的大格局。

从“风电整机、风电变流器、风电叶片”几乎同步启动,便可看出,中车布局风电绝不短跑。在之后行径中的近20年时间里,中车风电一再交出靓丽的成绩单,成为风电行业的领航者。

时至今时,中车风电发电机的销量排名国内第一,叶片销量排名国内第二,塔筒销量排名国内第三,风电整机2021年陆上新增装机排名国内第四。

从产业链多点布局到全面领航,中车风电以科技力量成就风电“中国速度”。

时空变换,斗转星移,当初乘风口入局的一大批企业,早已泯然众人矣。而以技术为内驱力的中车,浸润在骨子里的“稳健”理念,让其风电之路走的更宽、更远!

风车整机涉及到的牵引传动、电气总成等技术与中国高铁的核心技术同源。立足轨道交通主业,利用行业核心技术进行相关领域产业化延伸,呈现同心圆扩张,打造多元产业集群,是中车长期稳健发展的重要抓手。

中车做风电,既有深厚的技术底蕴,也有接棒传承的文化底蕴。这在整个风电产业领域,都是极具独特性的。

正当时与正当势

当年《可再生能源法》如晨曦般照亮风电发展的道路,如今中国风电已是硕果盈枝满庭芳。

根据中国可再生能源学会风能专委会的数据,2021年,中国风电装机再创新高,全国(除港、澳、台地区外)新增装机15911台,容量5592万千瓦,同比增长2.7%。

其中,陆上风电新增装机容量4144万千瓦,占全部新增装机容量的74.1%,海上风电新增装机容量1448万千瓦,占全部新增装机容量的25.9%。

与此同时,风机制造厂商梯队的座次发生了重大变化。中国本土风机制造企业的崛起,外资企业在中国市场上的身影逐渐淡出。

辛勤耕耘,中国中车已经成为国内风电产业的重要力量,形成了从发电机、叶片、塔筒、齿轮箱、变流器、超级电容、变桨系统等核心部件,到整机制造、智能运维的风电全产业链。

同时,中车也构建了从资源开发、整机制造、项目EPC、智能运维的风电项目全生命周期系统解决方案能力。

据国际能源网/风电头条了解,中车与国内大多数的风力发电企业、国内外众多风电整机企业建立了广泛的合作关系。截至2021年,中车风电装备销售收入大于330亿元。

近年来,新冠疫情、“抢装潮”、原材料涨价等多重因素影响,风电行业面临严峻的交付考验,全行业都处于以供定产、以产定销的紧张状态,且“降本增效”的压力未有消减。

一边是市场需求,一边是产能供应,很多企业难以平衡。此时,提早扎实布局风电全产业链的中车,不论是供应链、产品质量,还是后期服务,优势愈发突显。

2022并未给人们带来久违的喘息和平复。于中国风电企业而言,应对百年未有之大变局,关键还在于做好自己的事。

伴随碳达峰与碳中和目标的提出,风电产业迎来了历史性发展机遇期。“十四五”期间,风电实现新增2.5亿千瓦以上的开发规模,年均新增装机容量不低于5000万千瓦,是实现双碳目标的最低要求。

于中车风电而言,推动中国风电产业领跑全球,有担当,更有实力。

谋局与赋能

大到国家间经济竞争,小到任何一个细分行业,产业链决定了一个国家、省市、企业在价值链中的地位,以及创新水平和潜力空间。

从一开始,中车便做好了长期坚守的准备,持续打造完整而强势的产业链。

中车陆上风机覆盖1.5MW、2.xMW、2.5xMW、3.xMW、4.xMW、5.xMW、6.xMW、7.xMW、8.xMW等功率等级,实现了风电产品型谱化。

中车已经研发40-100米级别叶片,正推进100米以上叶片研发,主要产品有146系列叶片、155系列叶片、16X系列叶片、17X系列叶片、18X系列叶片、19X列叶片。

中车戚墅堰拥有40余年齿轮箱传动行业的研发与制造经验,为中国轨道交通齿轮传动系统权威供应商和国内高铁齿轮传动系统唯一供应商,中车戚墅堰所的风电齿轮箱严格按照IEC61400-4(ISO 81400-4)及德国GL风机认证规范设计、制造与试验,技术性能指标已达“国内领先、国际先进”水平。

中车也将60余年所积累的国际尖端轨道牵引电机技术引入到风力发电机研制全过程,并成为了风力发电机技术的领导者。自主研发的产品涵盖1.2MW-14MW直驱永磁风力发电机、2MW-16MW半直驱永磁风力发电机、750kw-6MW双馈异步风力发电机,以及大容量主变、中型油变、小型油变、配电变等风电变压器。

在风电塔架制造方面,中车可满足5MW-16MW大功率风机塔架的生产,具备年产600套风电塔架设备的生产能力。

此外,依托中车株洲所强大的高端装备制造体系和中车全产业链的独特优势,中车株洲所风电面向风电产品全生命周期构筑了六大技术平台(系统方案解决平台、智能风机平台、电网友好型技术平台、数字化平台、测试验证平台、智能运维服务平台)和六大保障体系(产业链保障体系、高端装备制造体系、端到端产品质量体系、产品可靠性试验验证体系、项目管理标准化体系、人才支撑体系)。

中车风电,从不短跑。本着“相关多元、高端定位、资源支撑、行业领先”的原则,中车可为大基地、山地、高原、分布式、海上等应用场景的最优LOCE提供“中车技术”和“中车方案”。

不谋全局不足以谋一隅。中车株洲所基于“器件”“算法”“材料”三大根技术,成功将轨道交通的系统集成、交流及控制等关键核心技术平台应用于风电、光伏及综合能源业务。

充分掌握了高精度风功率预测、能源指南平台、超高塔、一机一储、云边协同PHM、风机数字孪生、无人值守、叶片除冰、风/光耦合、综合能源能量管理系统等多项前沿核心技术,为“零碳”新时代持续奉献中车智慧。

态度与胸怀

中国中车旗下分子公司在风电产业链各端口,各有所长。

中车株洲所、中车株洲电机、时代新材、中车戚墅堰等,作为“个体”的中车,他们是科技引领者、是品质佼佼者,也是市场的强者,而合为“整体”的中车,则拥有推进时代发展的伟力。

对中车风电做整体性地思考和观察,会发现,中车“产业链”的集合,是一幅中国风电产业健康发展的生态长卷。

落脚株洲,接触中车,才能真切、深刻地感受到中车的深厚内涵与强劲脉搏。

除了强化打通设备全产业链,中车还在风场全生命周期内,提供一站式运维服务方案。让电站在建成后在运行的生命周期内,实现价值增益。

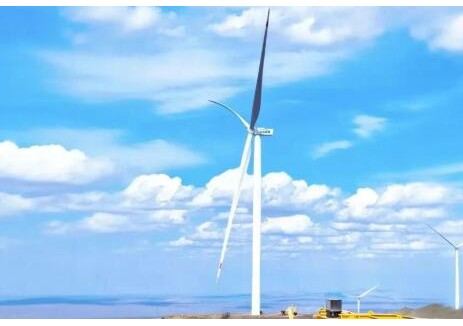

在“龙凤风电场”的现场,在登上山顶的途中,国际能源网/风电头条与风场值守的运维人员交流。

他说:“现在风机中很多产品都是我们自主研发的,我们的风场至今几乎没有出过故障,但公司对我们检修运维的要求非常严格,风机立起来是第一步,保证风电场高效稳定多发电是我们持续要做的工作。”

是的,这很中车。这是中车“成事”的态度与胸怀。

据国际能源网/风电头条了解,为了解决行业重难点问题,中车株洲所自主研发了EAM系统,通过风机运行数据与运维业务数据的交互,在达成运维快速响应的同时,以自学习模式不断完善风机运维知识库并自动推送故障处理及预防性维护指导方案。

以风电场工作数据为核心,集设计,制造,工程,运 维一体化的基础服务平台,减少机组停机电量损失,降低运维管理开支。

中车株洲所研制的风电场智能监控系统(SCADA3.0),采用国产操作系统以及基于标准化数据接口实现故障分析、报表统计、日志查询等功能,能够灵活地满足用户的定制化需求,以Web页面及手机APP,从风场、风机以及部件三个层次,为用户直观呈现每台机组发电量、出力、运行状态、发电态势、故障信息等重要参数,实现随时随地监视风机运行状况。

此外,该系统还可以与中车株洲所自主研发智能运维、健康管理与故障预测、集成风功率预测系统等多个系统连通和共享数据,全面打造一整套风电智能管理生态系统的整体解决方案。

坚守品质定力、发挥文化张力、保持发展耐力,中车“正心正道,善为善成”的态度与胸怀,在助力中国风电产业腾飞的道路上打开了无限想象空间。

中车将持续打造让国人自豪的中国制造,让世界铭记的中国名片!

切换行业

切换行业

正在加载...

正在加载...