位于华北地区的某山地风电场,地处我国季风区北部边沿,冬季季风风力强、持续时间长,当地70米高度年平均风速为6.65m/s,全年有效风时超过7700小时,风资源条件得天独厚。

该风电场共安装20余台2.0MW永磁直驱风电机组,自2016年投运以来,因机组本身存在设计缺陷,相继出现主控系统频繁故障,数据上传信息缺失,PLC硬件损坏等多项故障;受制于当时技术条件的限制,机组的能量管理平台也无法满足功率调度需求。

同时,由于原风机制造商经营困难,无法提供可靠、持续的技术服务与备件支持,使这20余台风机成为现役“孤儿”风机,给现场运维带来极大压力,运维成本同步攀升。

因此,亟需对现有机组进行系统性技改和深度治理,以保障风电场的安全稳定运行,为后续的高效运维及深度提效奠定基础。

金风科技作为永磁直驱技术路线的先行者,对非金风品牌直驱机组,特别是原风机厂家无法提供保障的“孤儿”风机,有着成熟的改造技术和实施经验。

在此背景下,风电场运营方与金风科技全资子公司北京金风慧能技术有限公司(下称:金风慧能)携手展开了一次围绕优质风资源高效利用的“驭风行动”。

厘清症结,精准解决问题

“故障分析是一项抽丝剥茧、顺藤摸瓜的工作,有时候就像破案一样,忽略掉任何一条线索,都有可能导致方向性的偏差”,金风慧能高级解决方案工程师杨华鹏补充道,“我们从发电量分析和故障分析等维度,对问题机组展开故障排查。”

近四年的发电量统计数据表明,全场20余台机组中,过半机组在全风速段的功率曲线均低于理论曲线,且机组满发点右移,个别机组始终无法达到额定功率。从功率散点图看出,各机组的功率曲线差异较大,特别是在6~11m/s风速段,大部分机组功率低于设计值。

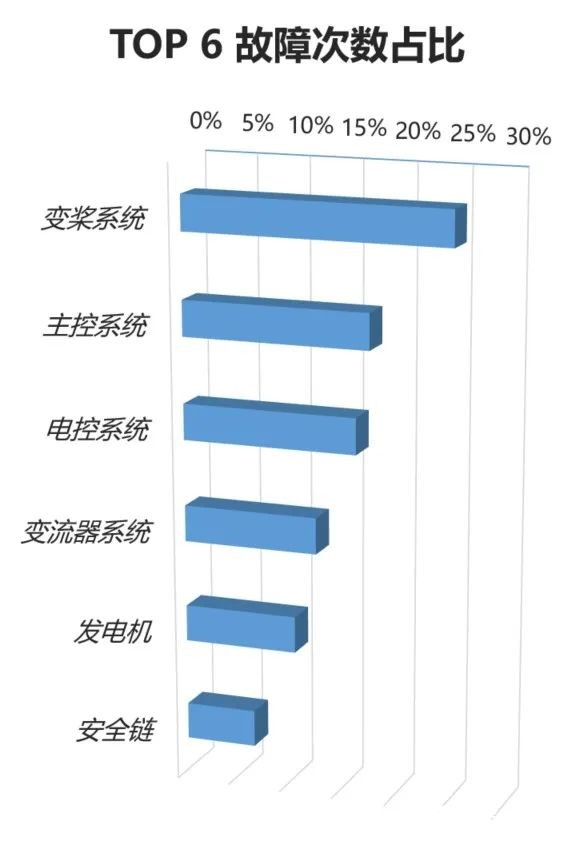

通过对近一年内,导致机组停机的故障进行统计后发现,触发次数排名前30位的故障占总故障次数的比例为73.45%,其中变桨、主控、电控、变流器、发电机和安全链系统相关故障占比位列前6位。

在此基础上,结合原机组的主要部件配置和软件系统部署情况,拟定出了最终的技改方向:

首先解决因风机控制系统设计和控制策略引起的非必要故障停机,以提升机组安全性和稳定性,进而通过软硬兼备的优化策略,最终实现机组发电性能的提升。

技改方案:立足当前,着眼长远

遵照总体的技改方向,解决方案团队制定了详尽的技改实施方案。

由于原主控系统的故障率高、功能落后,且设计、选型方面存在缺陷,考虑到后期的升级需求,决定对硬件平台及配套控制软件进行整体替换,并以此为核心,对整机控制系统相关的设备进行必要的替换。

01控制系统改造:除旧布新,软硬兼备

以金风科技整机产品批量应用的风电专用PLC替代原有主控平台;同时,将电量采集模块、主控与变流器间的通讯模块利用新部件进行替换。

基于金风机组的控制系统设计经验,结合原机组的特性,开发更加稳定、完备的全新控制系统软件。

02发电性能专项优化:精准施治

针对部分机组在中高风速段功率曲线偏低,以及高风速段运行稳定性差的问题,在控制系统软件中应用新的控制理论及算法,从而改善功率曲线,达到提升发电量和稳定性的目标。

03整机控制优化:畅通微循环

通过优化机组出力控制策略、偏航控制策略和机组启动策略,提升主控系统与变桨系统控制的协调性;

增加高电压穿越的相关策略,满足整机高穿的要求。

04系统功能优化:全面升级

增加毫秒级的故障录波功能,及时获取故障前后的机组状态,便于故障分析及问题处理;

升级 SCADA 系统,实现数据实时上传,以适应日益严苛的风电场接入电网要求;

升级能量管理平台,满足有功功率及无功功率的精准控制;

配套新的风机控制器操作面板(机舱和塔基处),采用全中文、触屏式的人机界面,交互体验更加友好。

风机控制器操作面板界面示意图

该套技术方案获得了项目业主的高度认可,目前,首台技改样机正在紧锣密鼓的交付过程中,预计年内将完成全场20余台机组的批量改造。

据不完全统计,国内与该风电场同品牌的在运直驱机组接近3000台,均为故障高发、发电量不理想的现役“孤儿”风机。金风慧能为此类风电机组定制的综合性改造方案,将为风电场的降本增效提供行之有效的实施路径。