随着机组运行时间增加,需要更换大部件机组将越来越多,因此,做好风电机组大部件监控,对叶片、塔筒、传动链等大部件故障进行准确报警显得意义重大。据权威机构统计,到2025年,中国国内需要出动吊车对大部件进行更换的风力发电机组将达到一万台以上。

风电机组大部件,如叶片、塔筒、机械传动链部件等占了整个机组成本的60%以上。风电机组设计使用寿命20年或25年,换算成汽车行驶里程要达到上百万公里,因此做好机组运行状态监测及大部件预测性维护,对机组稳定运行具有非常重要的意义。从目前的统计来看,当主轴承或齿轮箱发生故障时,单个故障成本达上百万人民币。

风机失效案例

上图所示为晚期轴承表面疲劳故障,滚动体开裂故障,齿轮表面开裂故障等。当主轴承存在早期剥落后,可带病运行一段时间,最终需要出动吊车或吊装船进行更换,每次发生此类故障成本达上百万人民币。若是出现图片中叶片断裂及塔筒倾覆故障,所出现的成本损失将会更高。

E-CMS Plus®平台简介

从整个机组成本构成及维修费用分布来看,大部件系统,如传动链部件、叶片、塔筒等故障维修费用占比最高。目前由于监控方式不健全,传动链故障维修还处于被动的事后检修模式,当传动链等大部件出现严重故障时,其维修难度非常大,必须采用吊车或吊装船,导致维修周期增加,且维修成本高昂,客户发电量损失巨大,这些难题对现场管理提出了巨大的挑战。

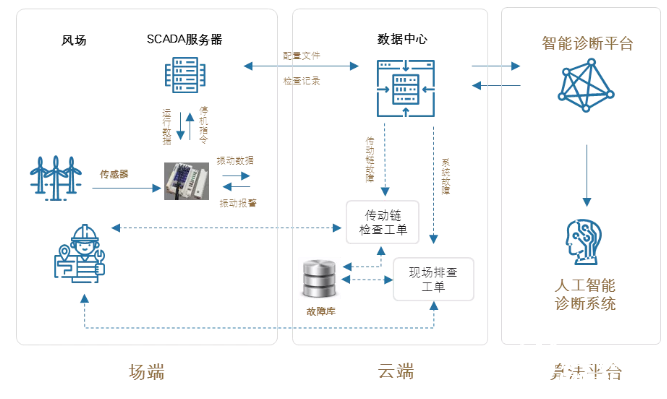

基于数千台机组故障诊断维修经验,电气风电自主研发出具有自主知识产权,软件著作权及数十项专利的智能诊断软件平台( E-CMS Plus?),该系统集成振动监测,叶片监测,塔筒监测,油液监测等多种传感器,通过实时采集系统传输的信号,结合智能诊断模型,可靠性理论,故障机理等多种方式进行特征提取及边缘计算,全天候监控机组大部件的潜在故障,通过停机保护,避免机组产生二次损伤,对传动链大部件故障停机保护准确率大于95%,有效避免机组产生次生故障。

该系统能够对早期细微的轴承或齿轮部件故障,叶片开裂,覆冰,塔筒基础异常,油液中异常磨损等状态进行预警,通过高精度整机健康度算法,体现整机健康度指标,并通过HMI界面告知现场监控人员故障并通过故障工单及时安排工作人员进行检查。

目前, E-CMS Plus?平台已被应用于监控在运近万台机组,通过智能诊断平台对运营机组98%的大部件故障进行准确预警,通过提前准备备件进行维修更换,为机组可靠运行保驾护航。

系统平台功能

E-CMS Plus?智能诊断软件平台主要包含:故障诊断算法,辅助控制和展示界面。

通过对各个监测系统采集到的轴承CMS数据,齿轮箱CMS数据,塔筒CMS数据及叶片CMS 数据进行故障特征提取,形成准确的部件运行CI及机组健康度指标HI;

通过这些指标工程师可以准确判断部件运行状态;同时机组健康度HI指标可用于与主控互动,实现智能停机,避免机组产生二次损伤;

通过工程师确认故障,可将故障信息发送至工单系统,现场将检查结果反馈系统进行记录,形成该机组故障记录,并可实时调用;展示界面中主要显示了机组报警状态;

通过趋势化的数据,对机组故障趋势进行分析,展示机组运行状态,同时,可自动生成报告,供业主进行参考。

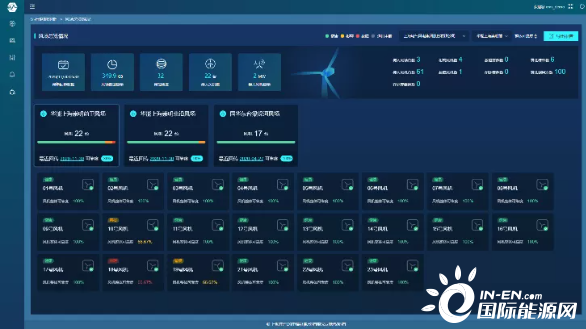

诊断平台监控界面

诊断平台运行状态统计界面

故障诊断算法

E-CMS Plus?智能诊断软件平台采用当前最为先进的故障诊断算法,依托于数千台机组监控及振动数据分析的经验,形成故障机理分析文档,并通过代码的方式,将故障机理转化为诊断模型。

系统经过一系列的数据质量检查及数据整理,将经过数据清洗后的振动数据,通过诊断模型的处理及特征进行提取,挖掘出监控部件的潜在或以存在的故障,对机组初始运行时的振动数据提取出振动阈值。

当轴承或齿轮等大部件存在细微故障时,则可以在早期发现故障并进行预警,警示现场人员,运维人员可通过制定合适的维修方案及选择合适的时间窗口,将部件故障损失及发电量损失减到最低。系统平台提供的算法模块,如下表所示:

系统采用的算法

◆ 自适应阈值算法介绍

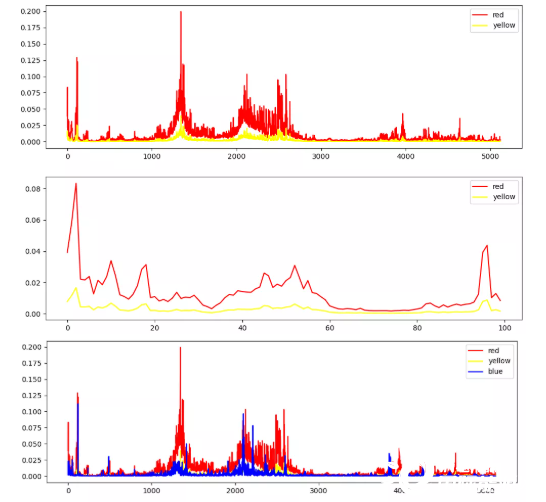

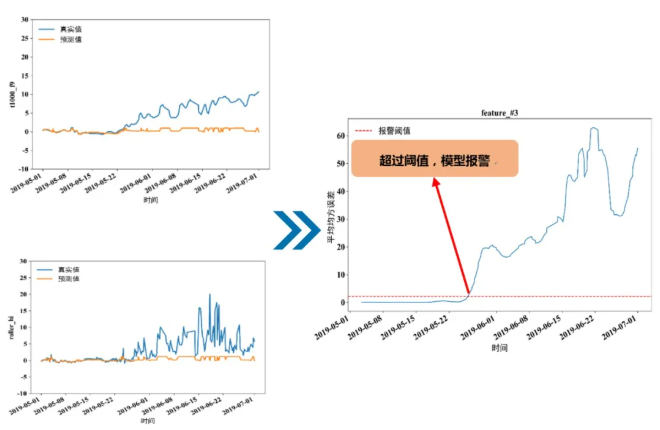

自适应阈值根据一定数量的健康数据生成报警或警告判断标准,分别对应下图中的黄线和红线,然后将某时刻的数据与标准做对比,生成报警或故障阈值,该算法可用于对故障数据进行准确报警。

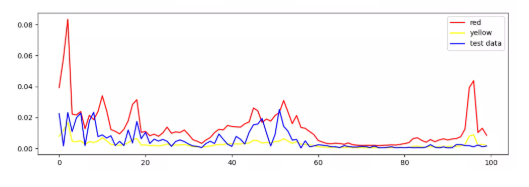

◆ OAKR模型介绍

OAKR方法是一种基于相似性建模的非参数模型技术,借助历史健康数据来训练模型,通过计算检测向量与模型中记忆向量的相似度来推断模型的响应,随后,利用MSE等残差分析指标进行报警,是一种多变量AI状态监测算法,用于识别数据中的早期故障趋势。

案例介绍

电气风电持续对保内风场进行传动链监控,通过在线振动监测故障诊断系统及大量振动数据,提取针对各个部件的运行故障特征指标进行报警阈值计算,对现场机组传动链运行状态进行分析,判断机组运行状态及健康度。通过传动链状态监测系统及智能诊断软件平台结合,监控了电气风电数以亿计的资产,实时监控现场机组运行状态,提前判断传动链部件存在的故障,通过提前准备备件及制定维修计划,有效降低现场机组非计划停机时间,提高机组发电效率。

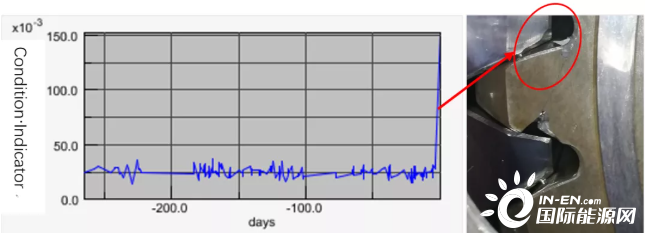

案例1:行星轮断齿故障报警及快速检查确认

智能诊断软件平台通过提取机组传动链振动信号中初始运行时故障特征指标(Condition Indicator)计算出各个部件故障指标状态阈值,分别参考下左图中红色及黄色报警阈值,故障特征指标趋势用于实时监控机组运行状态并及时产生报警,用于自动准确报警及停机保护。2019年4月,云端智能诊断平台报警某台机组的行星齿轮发出预警,诊断分析人员打开故障指标趋势图,发现行星齿轮断齿故障指标快速抬升,根据软件平台预警信息,快速锁定故障部位,并提前告知现场准备替换备件。同时,位于现场的监测系统边缘计算系统自动产生红色报警,并将报警指令发送到主控系统进行停机保护,避免机组产生二次损伤。现场经过长达一天的检查之后,终于在某个行星轮位置发现微小的裂纹,智能诊断平台及边缘计算系统准确诊断齿轮箱存在的早期轻微裂纹故障,并有效避免齿轮箱因带病长期运行而导致的开裂状况发生及出现重大的灾难性故障的可能性,通过计划性维修及提前准备备件,降低机组非计划停机时间,提高机组运行效率及发电量。

左:故障指标特征突然抬升,预示存在故障

右:裂纹故障照片

案例2:主轴承准确预警节约成本统计分析

以某现场18#及26#机组主轴轴承为例,26号主轴轴承率先发生剥落及轴承故障,但当时并未形成有效监控,最终导致主轴承高温停机,并等待了90天时间等待轴承备件及维修准备;吸取了26号主轴轴承的经验,18号主轴承发生了同样的剥落缺陷,但由于只能诊断平台的介入,准确诊断早期故障的存在,并通过剩余使用寿命模型准确判断主轴承更换时间,通过提前准备相关备件,制定维修计划,提前预订船舶资源,仅仅损失了10天发电量就完成了主轴承维修更换。从如上案例可以看出,若缺失有效监测及故障预警时,会导致大部件由于意外停机产生大量发电量损失,相关吊装成本也会有不同幅度升高;但通过准确的故障预警及提前制定维修计划,节约了大量的发电量损失及吊装费,单个机组吊装能够大幅节约经济成本,对现场运行维护有着巨大的指导意义及经济收益。轴承缺陷请参考下图:

18# 主轴承缺陷照片

26#主轴承缺陷照片

通过准确故障预警及制定维修计划,

能够极大减少因部件故障引起的维修成本损失

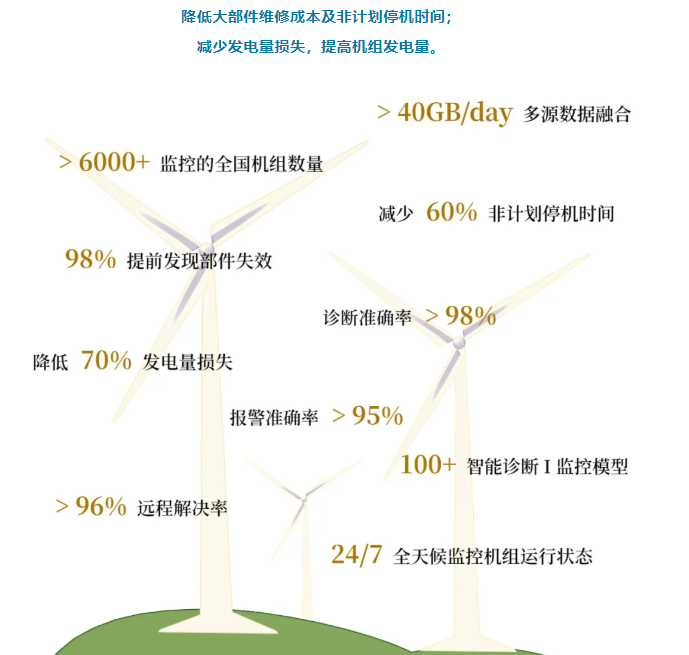

客户价值

E-CMS Plus?系统一体化集成监测系统,传动链监测,叶片监测,塔筒监测,螺栓监测,油液监测等。通过模拟仿真及多源数据融合和分析,实现智能诊断模型,实时监控机组各大部件运行状态。

多源数据,更精准监控风机大部件,

提高机组运行可靠性;

降低大部件维修成本及非计划停机时间;

减少发电量损失,提高机组发电量。

切换行业

切换行业

正在加载...

正在加载...