一、引言

某风电场项目容量45MW,安装30台东汽FD70B/1500型机风力发电组,该项目于2008年10月份投产,2009年9月通过240小时试运行,2014年10月份出质保。该机组主轴制动器、偏航制动器及风轮锁定机构采用液压系统控制。

二、事件经过

(一)事件现象

自2013年10月,风电场#12机组频繁出现液压系统压力低故障,通过机组监控后台发现液压系统的油泵及电机频繁启动,主轴制动器、偏航制动器电机非工作状态下平均每20秒启动一次。

(二)处理过程

1. 检查液压系统泄漏点

检查液压系统油管、油箱等,未发现泄漏点。

2. 排查油泵电机

更换液压系统油泵电机,并启动油泵电机,观察液压系统压力,并与更换前进行对比,发现液压系统压力达到设定值,电机问题排除。

3. 排查滤芯

为了排除滤芯被堵,将滤芯取下,并用堵头堵住,发现液压系统压力值相差无几,滤芯问题排除。

4. 排查蓄能器

将蓄能器更换为新的蓄能器,启动油泵电机,压力达到设定值且保持稳定,锁定蓄能器失效。

三、原因分析

(一)液压系统结构与原理

1. 液压系统

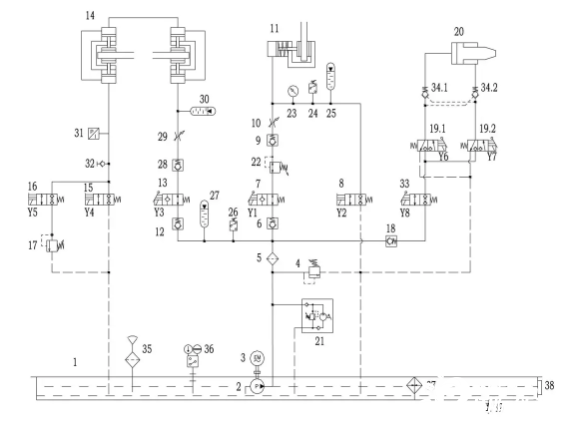

风电机组机舱内空间非常有限,各部件结构紧凑。图1为风电机组典型液压系统原理图,由高速轴制动、偏航制动及风轮锁定机构三种功能组成,各功能独立控制、互不影响,由一台液压泵提供动力源。

1.油箱 2.液压泵 3.电机 4、17.溢流阀 5.过滤器 6、9、12、18、28.单向阀 7、13.两位两通电磁换向阀 8、15、16、33.两位两通电磁换向阀 10、29.节流阀 11.主轴制动器 14.偏航制动器 19.两位三通电磁换向阀 20.风轮锁 21.手动泵 22.减压阀 23.压力表 24、26.压力继电器 25、27、30.蓄能器 31.压力传感器 32.测压点 34.液控单向阀 35.空气滤清器 36.液位液温继电器 37.加热器 38.液位计 39.放油阀

图1:液压系统原理图

2. 隔膜式蓄能器

隔膜式蓄能器有两个半球形壳体,两个半球之间夹着一个橡胶薄膜,将液压油和氮气分开,如图2。

隔膜式蓄能器

(二)测试与分析

1. 测试

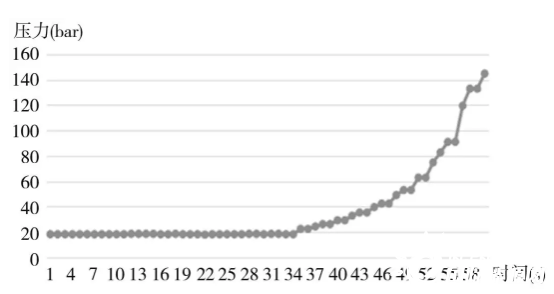

液压系统中蓄能器没有信号监测点,蓄能器失效主要体现在液压系统补充压力时间过长、充压时无法达到压力设定值,尤其是执行偏航动作时,系统压力由140bar降至20bar,偏航结束,液压泵工作,再将系统压力补充至140bar。对于失效的蓄能器,多次测试偏航,所得补压时系统压力值1分钟内的数据变化如图3所示。

可见,尽管液压泵一直工作,但系统压力上升缓慢,无法满足在设定时间达到设定值的要求。

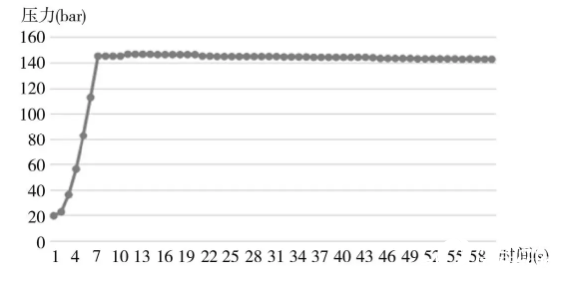

更换蓄能器再次进行偏航测试,液压系统1分钟内压力值变化见图4。

图4表明,正常的蓄能器压力建立时间缩短,满足液压系统的设定要求。

对多台机组进行试验,对比失效、正常的蓄能器充压时系统压力上升情况,正常蓄能器系统压力达到设定值大约6-7秒,失效的蓄能器系统压力达到设定值在15秒以上。

2. 分析

理想状态方程p1V1=p2V2

设定值:P1=120bar,V1=0.75L;

如将压力补充至150bar,即p2=150bar,根据理想状态方程则蓄能器内部氮气体积被压缩为V2=0.6L。所以液压泵工作时需要注入0.15L的液压油,注油量速度1.68L/min、每秒注油量0.028L,理论上将系统压力补充至150bar时间为5.3秒。

案例中从液压泵开始工作至风电机组因15秒内系统压力没有补充至设定值而报出故障,注油量已达0.42L,同比理论情况下打压到150bar的压力所需油量已经增加了两倍多,可见蓄能器内部氮气压力已经超过设定值。故判断蓄能器已失效。

(三)失效原因

本案中蓄能器接口处有漏气现象,甚至可以明显听到滋滋滋的漏气声,由此可以判断这些蓄能器的橡胶薄膜有破损情况。

蓄能器隔膜破损的影响因素有很多,如隔膜橡胶材质弹性差,不适应蓄能器的频繁动作,疲劳性损伤;隔膜制造工艺不达标,存在壁厚不均匀情况;长时间运行后,橡胶薄膜出现老化现象;液压油在长期运行中可能出现杂质油污,会对橡胶薄膜产生严重影响;液压油温未在控制范围内,造成橡胶隔膜的损坏。由于蓄能器频繁处于补压力和释压力的过程,产生冲击振动;蓄能器内部密封件出现问题导致轻微漏气,伴随使用时间及使用频次情况,其内部压力越来越低,以致蓄能器处于欠压状态,无法起到保压作用,此种状态下运行时间过长,也将导致橡胶隔膜损坏。

四、措施及效果

根据蓄能器失效可能原因,结合风电机组实际运行工况,制定如下措施:

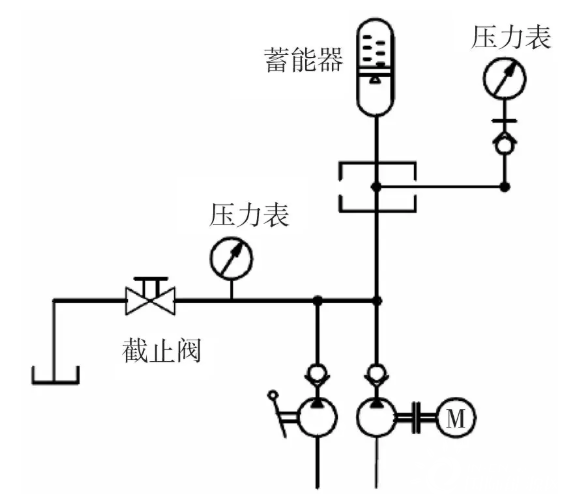

(一)检查蓄能器充氮压力是否正常。利用蓄能器上的截止阀,以及截止阀前的压力表,或在油路中利用各测压接头外接截止阀和压力表,组成图5所示回路,关闭截止阀,利用手动泵手动打压,同时观察压力表示数,打压初期比较轻松,当感觉压不下手动泵扳手时,压力表读数即近似为充氮压力值,用此方法定期对蓄能器充氮压力进行检测。

(二)适当调整参数,减少蓄能器补充压力和释放压力的工作频率;减少偏航对风动作次数,低于切入风速时,不进行偏航动作。

(三)维护工作中对蓄能器接口及充气口处螺栓进行紧固。

(四)每年对液压站油品进行取样检测,清洁度等指标符合要求;定期更换空气滤清器,高压滤器,回油滤器,保证整个油液清洁度。

(五)监测液压油的温度状态。定期测试液压油加热器工作是否正常,将油温控制在20℃-70℃之间,防止油液高温氧化,。

五、总结

液压系统在风电机组运行过程中起着重要的作用,通过对蓄能器失效现象的分析,找出蓄能器失效主要原因。目前对液压系统蓄能器的维护比较薄弱,建议加强对蓄能器的维护和保养,保证充氮压力符合设定值,避免隔膜疲劳损坏,延长蓄能器使用寿命。

切换行业

切换行业

正在加载...

正在加载...