引言

偏航系统对风电机组的安全运行和发电效能至关重要,偏航减速器作为偏航驱动和制动的关键重要部件,提供了偏航的全部驱动力矩和部分制动力矩,其能否正常运行决定了机组偏航过程是否平稳、对风是否及时、制动是否稳定等。

1. 偏航系统介绍

偏航系统主要由控制系统、偏航电机、偏航减速器、偏航制动器、风传感器、偏航编码器、偏航轴承、偏航制动盘等组成。如图1所示。

图1:偏航系统组成

偏航过程分为偏航启动、匀速偏航、偏航停止三个阶段。当风传感器检测到一段时间内对风偏差达到阈值时,控制系统发出偏航指令,进入偏航启动阶段,偏航电机主回路和电磁刹车回路通电,电磁刹车片与刹车盘分离,电机定转子通电启动,液压站根据电磁阀设定值释放压力直至偏航余压;匀速偏航阶段,机舱在偏航电机驱动力矩和偏航制动器的阻尼力矩综合作用下,平稳偏航;偏航结束阶段,偏航电机断电,定转子失电不再提供驱动力矩,电磁刹车抱闸制动,液压站建压直至达到制动压力。

2. 偏航减速器损坏案例

某山地风电场,自2018年并网运行以来,某台风机频繁发生偏航减速器损坏事故,从2018年至2020年,共损坏5个减速器。

2.1 偏航减速器拆解

2020年损坏的减速器拆解照片如图2所示。

图2:偏航减速器拆解

偏航减速器结构如图3所示。

图3:偏航减速器结构示意图

失效过程分析:对损坏的齿轮箱进行拆解,失效的共同特征为高速输入部装轴承挡圈脱落变形或脱落后碎裂,挡圈从挡圈槽脱落导致一级行星轴系的齿轮断齿以及其它级行星级部件被动失效。轮齿的断裂及其他部件损伤失效均为二次损伤。

2.2 风机运行数据分析

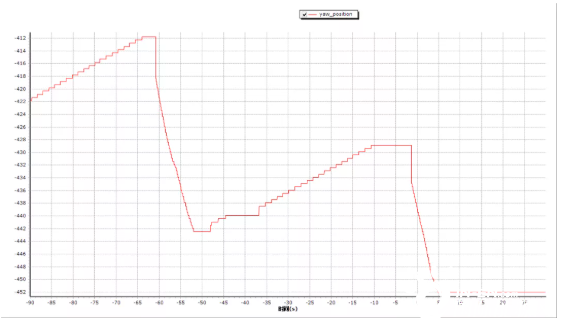

对故障时刻机组数据进行分析,如图4-图6所示。

图4:故障时刻风速

图5:故障时刻风向

图6:故障时刻偏航位置

由图4可以发现,故障时刻风速变化非常快,1min内最大风速达到21m/s,最小风速仅有10m/s;由图5可知,故障时刻风向变化非常剧烈,10s内风向变化超过30°;由图6可知,在风向突变时刻9s内偏航位置由-412°到-442°,偏航速度达到3.33°/s,该机型额定偏航速度为0.39°/s,接近10倍额定偏航速度。综上分析,故障时刻风速、风向急速变化,导致机头发生急速偏转。

2.3 故障原因分析

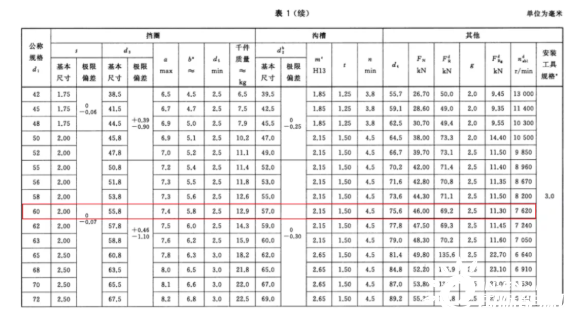

输入部装轴用卡簧公称直径60mm,根据标准《GB/T894-2017 轴用弹性挡圈国家标准》,松脱极限转速为7620rpm。

图7:轴用弹性挡圈国家标准

偏航速度按照以下公式计算:

其中:

该机型偏航系统主要技术参数如下表所示。

表1:偏航系统主要部件技术参数

根据以上公式计算,故障时刻偏航减速器输入轴瞬时冲击转速达到n=8764>nabl=7620,超过了挡圈的极限转速,挡圈受离心力影响从轴上脱出或者变形,掉入齿轮系中,导致齿轮损伤。

引发偏航速度超速的原因主要以下几个方面:

(1)存在齿侧间隙,减速器和偏航轴承采用齿轮传动,由于机械误差和机组振动,大小齿啮合存在间隙,偏航制动器泄压后制动力不足;

(2)偏航开始阶段,电机转矩未达到额定转矩,外部载荷超过电机总驱动力矩,导致减速器被拖动,发生被动偏航;

(3)大风情况下偏航,风向突变超过90°,偏航过程不能及时停止,载荷从偏航阻力变为驱动力,导致减速器超速,偏航电机瞬间转变为发电模式。

2.5 故障根本原因

综上分析,导致偏航减速器失效的直接原因为,大风条件下风速、风向突变,偏航过程发生机械冲击,偏航速度超过轴用弹性挡圈的极限转速,挡圈受离心力影响脱出,挡圈脱落后进入齿轮啮合区,发生卡齿,引发齿面损伤、断齿等,产生的金属碎片造成二次损坏。

图8:机组所处风场位置

如图8所示,左图红圈标示出的即为该台风机所处机位,该风机主风向约100米处存在一个山头,山头海拔高度超过该台风机轮毂中心高度。该山头成为影响风况的主要障碍物,受障碍物影响风向发生变化,特别是大风时风向频繁变化,是导致偏航减速器失效的根本原因。

风电平价时代,为了提高单位千瓦扫风面积,新增机组叶轮直径增大,机组单位千瓦成本降低,山地项目增多,受到以上因素的综合影响,个别机组偏航减速器频繁发生损坏的情况会越来越多,针对该问题需要有效的解决方案。

3. 偏航减速器损坏解决方案

3.1 伺服偏航方案介绍

针对该类偏航减速器损坏问题,协同整机厂商、第三方合作开发了一种伺服偏航驱动技术。偏航电机按功能分为两类,一类作为驱动电机,红色箭头所指,一类作为阻尼电机,蓝色箭头所指,阻尼电机根据风载动态提供阻尼力矩,保证机舱平稳偏航,如图9所示。

图9:偏航减速器功能示意图

图10所示为伺服驱动的硬件拓扑图。驱动器由机舱400V供电,驱动器的输出端连接偏航电机。每个偏航电机尾部安装一个编码器,编码器采集电机转速数据,反馈给伺服驱动器用于闭环控制,一个伺服驱动器驱动一台偏航电机。主控通过DP总线与驱动器连接通讯,驱动器之间通过内部总线连接通讯。4个驱动器任选一个作为驱动主机,其他三个作为从机,从机跟随主机的指令实现偏航电机的同步控制。

图10:伺服偏航系统硬件拓扑图

图11为偏航启停的控制图。偏航启动过程:首先打开所有偏航电机的电磁刹车,然后主控控制驱动电机在扭矩控制模式下往偏航方向转动,同时控制阻尼电机在扭矩控制模式下往偏航相反方向转动,驱动电机和阻尼电机以设定的扭矩曲线进行齿隙补偿,消除偏航机械传动系统齿间隙,最后齿隙补偿完成后,液压系统泄压,启动偏航。偏航停止过程:首先驱动器减速,减速停止后进行齿隙补偿,消除齿间隙,锁住轴承,最后齿隙补偿完成后液压刹车和电磁刹车抱闸。偏航过程驱动电机和阻尼电机的扭矩根据风载自动调节。

图11:伺服偏航启停控制逻辑

3.2 伺服偏航方案现场改造测试

在低风速(6m/s)下,1#和3#驱动电机的平均扭矩约10N·m,2#和4#阻尼电机扭矩约5N·m,在低风速下自耗电低,具有能效优势;启动冲击扭矩曲线可控,启动冲击小,载荷曲线几乎一致,载荷均布效果好。

图12:低风速下的速度/扭矩曲线

在中风速(13m/s)下,1#和3#(绿色和蓝色)驱动电机的平均扭矩增大,2#和4#(红色和金色)阻尼电机扭矩几乎为0;启动冲击扭矩曲线可控,启动冲击小,载荷曲线几乎一致,载荷均布效果好。

图13:中风速下的速度/扭矩曲线

在高风速(平均风速23m/s),1#和3#(绿色和蓝色)驱动电机达到扭矩限值70N·m,在转速轻微波动后,驱动自恢复稳定偏航;启动冲击扭矩曲线可控,启动冲击小,载荷曲线几乎一致,载荷均布效果好。

图14:高风速下的速度/扭矩曲线

对现场技改机组的数据采集分析,伺服偏航系统能够消除齿间隙,在偏航启动和停止阶段,通过调节电机扭矩,实现平稳启停,避免恶劣风况条件下的偏航冲击对偏航减速器的损坏。

3.3 机组控制逻辑优化

从现场拆解减速器的情况发现,电磁刹车摩擦片磨损情况非常严重,如图15所示。

图15:电磁刹车片磨损情况

电磁刹车片异常磨损的主要原因是偏航控制策略导致,一方面偏航停止过程中,液压站建压滞后于电磁刹车断电,制动能主要由电磁刹车提供,由于电机输入端转速较大,导致摩擦片急速磨损,甚至摩擦热将摩擦盘烧毁,为了解决该问题,将液压站建压和偏航电机断电时间点进行了优化,实现由液压偏航制动器提供主刹车能量;另一方面,由于风向变化频繁导致偏航频次高,偏航电机频繁启停,通过调整阈值降低偏航频次,如表2所示,日均偏航次数降低了40%。

表2:对风偏航时间调整

4. 结束语

偏航减速器作为偏航系统的主要零部件,承担了偏航驱动、制动的主要任务,在极端恶劣风况条件下,减速器受到偏航冲击发生被动偏航,超过极限工况极易发生损坏,给风电场正常生产运行带来了较大损失。

本文分析了偏航减速器损坏的一种原因,并提出了伺服偏航技改结合控制系统优化的解决方案,该方案能够有效解决偏航冲击造成的减速器损坏问题。

切换行业

切换行业

正在加载...

正在加载...