为持续深入推进精益管理,坚定不移将精益管理作为管理提升的主要抓手,牢固树立全员参与、协同高效、消除浪费、持续改善的精益管理理念,2020年,东方电气集团组织实施了206个精益改善项目,解决了多个生产瓶颈和难点痛点问题,取得了良好的经济效益。

为总结推广精益管理成果和经验,充分发挥优秀项目的引领和示范作用,集团公司组织开展了2020年度精益改善优秀项目评审,评选出16个精益改善优秀项目,充分展现了精益管理方法工具的优势和特点。现将部分项目推进成果和实施经验分享给大家,本期分享东方电机的《绿色装备铸精品 精益管理促发展》。

绿色装备铸精品,精益管理促发展

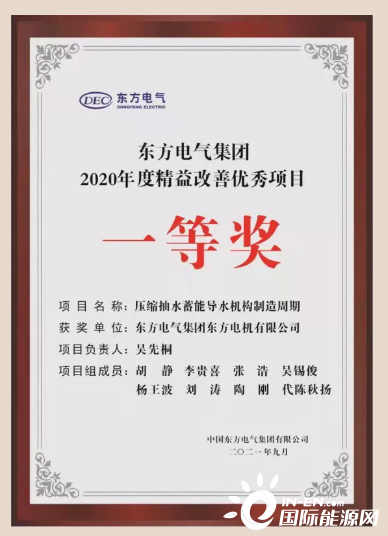

近日,集团公司表彰了2020年度精益改善优秀项目,东方电机《压缩抽水蓄能导水机构制造周期》荣获集团公司2020年度精益改善优秀项目一等奖。

抽水蓄能是当今世界上最具经济性的大规模储能方式。预计到2025年,我国抽水蓄能投产总规模将达6200万千瓦以上,到2030年,投产总规模将达1.2亿千瓦左右。面对抽水蓄能机组市场需求大幅增长带来的新机遇、新挑战,东方电机坚持主动求变,着力提升抽水蓄能项目组织管理水平。

抽水蓄能机组被誉为水电设备领域“皇冠上的明珠”,导水机构是其最核心的部套之一,也是整个机组制造工作量最大、周期最长的部套。公司2020年订单要求交付9台,“保交付”“保投运”形势严峻。

为按时、保质、保量交付产品,东方电机以精益管理理论为指导,组建跨部门团队,一体推进实施《压缩抽水蓄能导水机构制造周期》精益改善项目。

项目充分运用精益六西格玛DMAIC方法论,实现改善:一是利用SIPOC宏观流程、帕累托图等工具,对导水机构制造过程进行全业务价值链分析,确定重点研究对象;二是通过对目标层层分解,重点围绕压缩导水机构焊接、加工、装配等工序周期,最终将目标提升确定加工、检验、质量返修、等待等环节;三是充分运用价值流图、IE矩阵、头脑风暴、FEMA等工具对生产计划、质量管理、加工、装配等制造环节进行剖析,深挖根因,共实施改善措施27条。

通过项目实施,2020年共完成导水机构9台套,年度产量达历史最高产量的2倍,单台导水机构制造周期从600天下降到480天,周期降幅达20%。同时,编制并发布3项抽水蓄能导水机构生产制造SOP,固化操作经验,统一生产流程,形成长效机制。

切换行业

切换行业

正在加载...

正在加载...