一、防范措施

1、增加加油量及缩短加油间隔

2、使用同一品牌的碳刷

3、统一使用绝缘轴承

4、规范轴承更换工艺

5、规范发电机机械

6、发电机轴加装接地系统

7、安装传动链监测系

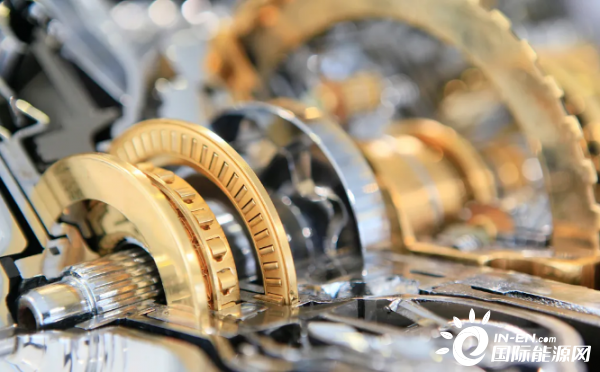

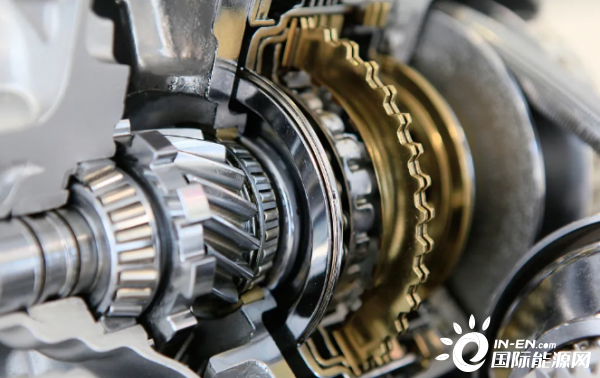

轴承是旋转机械的重要部件,轴承失效可能由很多因素引起:润滑失效、超负荷运行、安装拆卸不当、密封失效、电腐蚀等。根据可能引起轴承故障的原因,风电场在一年时间采取一系列防范措施。

增加加油量及缩短加油间隔

按照风机维护手册发电机轴承加油要求进行维护,6个月加注80g,但从损坏拆下的轴承润滑情况看,已经按指导手册按时加注润滑油,但轴承滚子滚槽还是很干涩,达不到润滑要求。80g润滑油使用手动黄油枪加注时间大约为2min,加注润滑油时发电机轴承可能是静止或低转速转动,润滑油加注量少且加注时间短,新加注的润滑油不能分布于整个轴承的滚子及滚子槽道,改善润滑作业极小。长此以往,运维人员以为已经按时加注润滑油,实则润滑情况未得到改善,最后导致润滑失效,轴承磨损。故风电场要求缩短加油间隔,3个月加注一次,每次使用手动黄油枪最大行程加注160下,加注时开桨让发电机转起来,加注时间不宜过快,需持续3min。更改过发电机润滑油加注要求后,发电机轴承润滑情况得到极大改善。

使用同一品牌的碳刷

风电场原使用的碳刷品牌多达3种,同一台发电机的集电环同时使用不同碳刷,存在不同品牌碳刷磨损不均匀的情况,碳粉堆积多,对集电环存在一定隐患,碳粉还会从缝隙进入轴承润滑脂内。风电场要求同一台风机只能使用同一品牌碳刷,要求定期将集电环室下通风口清理干净,保证碳粉及时排除,避免堆积过多。

统一使用绝缘轴承

发电机出厂时一个轴承为绝缘轴承(轴承内圈与轴接触部分涂有绝缘介质),一个轴承为非绝缘轴承(采用端盖绝缘结构)。非绝缘轴承存在感应电流对轴承的电蚀危害,电流对润滑脂和滚动体、滚道造成损坏,降低轴承的使用寿命。在需要更换的轴承中若有非绝缘轴承的,则更换为绝缘轴承,降低轴电流的危害。

规范轴承更换工艺

发电机使用的是深沟球轴承,采用过盈配合和加热法装配。部分轴承更换时,因其他因素,更换人员不使用轴承专用加热器加热,而是将轴承浸泡在液压站油里,再用电磁炉加热液压站油的方法来加热轴承。该方法仅凭更换人员经验来判断轴承温度,温度控制不准,轴承受热不均匀,液压站油残留在轴承上,也一定程度降低了润滑脂的润滑效果。若温度过高,会使轴承产生回火,致使硬度变低,运行中轴承就容易磨损、剥落。经专业人员要求后,风电场要求轴承加热必须使用轴承加热专用器,将轴承中心对准加热器中心,严格控制温度不要超过120℃,尽量只加热一次就装配上,避免多次加热。

规范发电机机械

对中工艺发电机组更换齿轮箱侧(驱动侧)轴承后需要进行机械对中,把齿轮箱和发电机的两根轴调整为同一轴线,避免在联轴器上形成较大应力,产生较大振动,确保机组稳定运行。机械对中数据满足要求后,发电机4颗地脚螺栓要按对角顺序分两次打标准力矩,第一次打500N·m,第二次打满。打完500N·m力矩后,再次用对中仪检测对中结果是否在允许的范围内,否则要重新对中,如果在范围内就进行第二次打标准力矩。实际对中过程,往往打完第一次标准力矩500N·m后,再检测时,数据往往就会超出允许范围,维护人员需要对中无数次才能满足规范要求,需要耗费大量体力、精力、时间,特别是在刚换完轴承后,人员已经疲惫的情况。所以很多对中人员在好不容易数据满足要求后,打完第一次力矩后不再检验,就直接打第二次力矩。风电场了解到这种情况后,机械对中时安排专人监督,严格要求打满力矩后再进行一次校验,校验必须满足要求,方可结束对中工作。

发电机轴加装接地系统

双馈式异步发电机通过变频器IGBT给发电机转子供电,实现对电能质量的控制,保证发电机输出电能。变频器向发电机转子提供电压脉冲,发电机转子轴、轴承和机座中形成高频环流。轴承转动过程也产生静电放电及发电机磁场不对称也会使发电机轴带电。发电机产生的这些电经集电环上的接地碳刷快速导入大地,避免轴承长时间出现过电流,产生电腐蚀。但集电环的接地碳刷只形成一侧接地,且由于碳粉吸附、碳刷磨损、松动等情况,导致转子轴接地不良,转子轴上的电流就不能快速导入大地消除,从而通过轴承发电,产生轴承过电流,最终引起发电机电腐蚀失效。风电场在驱动端侧(齿轮箱侧)发电机轴上加装1组转轴接地系统,形成发电机转子轴对称的两侧同时接地,能可靠保证发电机转子有良好接地,利于发电机转子轴电流导出,消除轴电流的危害。

安装传动链监测系

在发电机、齿轮箱、主轴相关位置安装振动监测传感器,实时监测风机传动链的振动情况,在轴承出现磨损的前期就知道预警,及早做好防止进一步恶化的措施。监测系统可以预警轴承缺油、早期磨损、地脚螺栓松动等症状,通过实时监控,保护风机传动链的大部件。

切换行业

切换行业

正在加载...

正在加载...