首先我要向大家说明一下,我这个专题谈到的观点为个人观点,仅供思考,不一定正确,如果大家觉得说的不对,欢迎指正,有些技术我确实还不是很懂。感谢大家对我的支持。

这几天,风芒能源提出了4.0+时代到来,实际在2019年贵州已经首次在南方采用了4.5MW直驱风机,如果说当时是容量和林地国土的限制,在贵州这样的风资源条件下,采用4.0+的机型实属无赖。当然,这个机型能在贵州所属的贵州区域投入使用,足见我们风电开发业主对主机厂的信任和对风机性能的认可。

未来的风电场的风资源越来越差,建设条件越来越苛刻,用地越来越少,增大容量无疑是技术驱动市场的方法之一。一方面可以通过增大容量降低单位造价,一方面可以减少建设边际成本(道路,机位,线路等),但是,未来大容量的单机机型如何发展,当下大家都还处于争议之中。3-4MW,还是5-6MW甚至更大容量,需要风机来回答。

大家都知道,当前主流的水平轴风机三大直驱,半直驱和双馈已经是当前风机的三大技术路线。应该说,半直驱的发展道路比较曲折,最近VESTAS的5.6MW机型就是采用半直驱路线。国内明阳自从3MW开始,十年功夫终于磨成一剑,就走半直驱路线。前一段时间,金风,远景两家行业龙头通过行媒发表了各自观点,我觉得都没有错,任何一种技术路线,做精了,做好了,都没问题,就好比汽油车,柴油车孰优孰劣,无法做判断。

为什么我还专门提出大容量机型的技术路线问题呢?因为我有曾经在叶片和传动系统的技术从业经历,理解制造的困难。半直驱,还是双馈,或是直驱,传动部件是个大难题,容量越大,规格尺寸越大,制造难度越大。如何降低大容量的制造难度,降低制造成本,我想这可能是VESTAS和明阳为什么大容量机型推崇半直驱的主要因素,不过VESTAS走的是宽松架构,明阳走的是紧凑架构,孰优孰劣大家说法不一。

从制造难度而言,超过4MW,无论是直驱的发电机,还是双馈的增速机,都面临单位千瓦的制造成本上升的难题。轴承,重量,加工难度给产业链增加制造成本。因此半直驱也就诞生了。

应该说,半直驱是在直驱与双馈风电机组在向大型化发展过程中遇到的问题而产生的,从结构上说半直驱可与双馈是类似的,布局形式多样:明阳的无主轴结构,VESTAS的双馈结构。区别在于半直驱的齿轮箱的传动比低,降低了增速机的制造难度,同时与直驱机型比,半直驱的发电机转速高,降低了发电机的制造难度。这两个特点决定了半直驱一方面能够提高齿轮箱的可靠性与使用寿命,同时相对直驱发电机而言,能够兼顾对应的发电机设计,改善大功率直驱发电机设计与制造条件。多采用多极同步发电机或鼠笼电机,全容量变流。

VESTAS双馈式结构机型(照片来自VESTAS网站)

看国外行业:据了解,最早的半直驱机组为芬兰Winwind 公司的WWD-3MW 和德国Multibrid公司M5000,而这两种机组的技术来源均来自德国Aerodyn公司,样机和小批量2006年已经成功试制,2008年批量,但无后续。

回头看国内:领头羊金风也曾经在2009年达坂城立了3MW样机,后续无进展,今天我想也在继续;沈阳工业大学也曾经2MW半直驱式机组;明阳与德国Aerodyn设计公司合作研制的3MW。

未来技术怎么发展,半直驱我想应该是主流方向。理由很简单,VESTAS作为行业老大,大容量已经从双馈到半直驱的转型,龙头引领是代表了未来的技术发展方向。而实际,半直驱将来占据主流的核心理由是制造难题和造价难题。大容量的陆上机型的直驱发电机和大功率的增速机制造难度越来越大,单位造价越来越高,而半直驱把双馈和直驱的难度同时降低,同时成本也大幅降低,当然我只能从定性的角度来判断,真正降低成本多少,一方面取决于技术方案,带主轴和不带主轴,各有优劣。带主轴传动可靠性高,不带主轴,重量轻。双馈式结构便于维护,但是重量重;紧凑式结构便于吊装,维护性差,总之各有千秋。

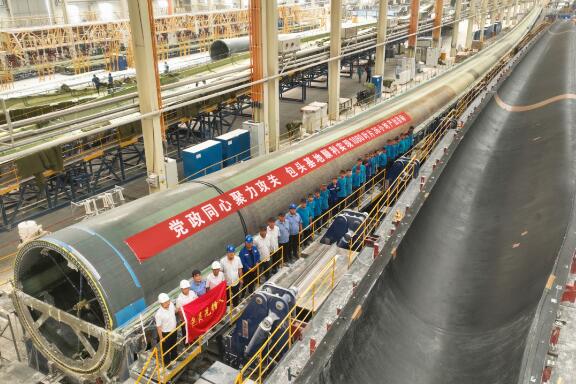

明阳海上半直驱风机(照片来自明阳网站)

明阳用十来年时间推出了半直驱用于陆上和海上,并已经开始了批量使用,从明阳陆上目前的效果来看,总体半直驱的成本比同容量的要低,重量要轻(vestas的不一定),可靠性需要进一步靠时间来验证。从行业的了解和各家未来的技术战略来看,大家也都在进行半直驱的大容量机型研发,具体进度值得期待。

未来,风电主机产业链的龙头企业也必须要紧跟技术发展潮流,与主机厂保持同步,在机型容量,成本设计上,减重方面都要有所考虑。技术路线确定后,未来大容量机型的发展成本是由产业链的核心大部件决定的,增速机,发电机尤为重要。

选择大于努力,思路决定出路。选择好最好的技术路线是未来风电市场的核心因素之一,相信行业的龙头企业们已有判断,我在这里只不过是抛砖引玉,希望能得到行业的专家们指正和指导。

切换行业

切换行业

正在加载...

正在加载...