摘要:调心滚子轴承由于其应用经验多、成本低以及安装方便等优点被大量应用于风机主传动链系统,其中包含双调心轴承布置形式中的浮动和定位轴承以及单个调心轴承布置形式中的定位轴承。但是随着近几年风电机组叶轮直径的不断升级和风载的不断提高,对主轴承的应用要求也越来越高。由于调心滚子轴承接触角相对较小,在较大的轴向载荷作用下,定位端轴承很容易出现单列承载现象,在润滑不良的工况下更容易出现早期磨损。除此之外,不参与承载的另外一列滚动体在运行过程中存在承载浪费情况,还可能会出现打滑现象。本文提出的非对称调心滚子轴承从内部结构上进行了改进,相比于对称型调心滚子轴承在相同尺寸条件下提升了轴承承载能力,避免了承载浪费。而且为了方便风电后市场的应用,在内部结构优化的同时保证了外形尺寸的可互换性,确保轴承可以在不改变主轴和轴承座尺寸的前提下直接替换使用。

关键词:调心滚子轴承,定位端轴承,早期磨损,非对称调心滚子轴承,风电后市场;

0 引言

作为风力发电机的关键组件,主传动链系统在传递和承担风载的过程中起到至关重要的作用。随着风机开发的不断进步,不同的主传动链布置形式先后被应用,相对应的主轴承也不尽相同,而主轴承可靠与否也直接关系到整个传动链乃至整个风机的稳定性。因此在风机的开发过程中,主轴承的选型至关重要,需要结合风机的环境条件,载荷工况,安装工艺以及维护条件等具体情况进行确认[1]。

目前常见的风电机组主要集中于水平轴布置形式,因此对应的主传动链大多属于悬臂梁结构。在风载的作用下,支撑主传动链的主轴承除了要承载较大的倾覆力矩,还需要承担一定的轴向力。另外,为了补偿主传动链系统在运行过程中的挠曲变形,要求主轴承具有一定的调心功能。基于以上原因,调心滚子轴承被广泛应用于风机主传动链的支撑结构中。对应的布置形式也由于调心滚子轴承成本低,对周边零部件精度要求低,安装维护方便而更加经济适用。截止到目前为止,在陆上和海上风机均有应用,应用的最大风机已经到6.0MW。但是由于调心滚子轴承轴向承载能力有限,在较大轴向载荷作用下,仅有靠近齿轮箱侧一列滚子承载,另外一列处于空载状态,在润滑不充分的条件下会导致承载列滚道接触面早期磨损,另外一侧打滑。有文献[2-4]也提出调心滚子轴承的精度,游隙,润滑剂在工作温度下的粘度以及清洁度对轴承应用至关重要。因此研究调心滚子轴承承载分布与内部结构的关系,以及对应的摩擦学的特性很有必要。浙江大学汪久根教授曾经对调心滚子轴承的摩擦学设计进行综述[5]。

本文针对风机特殊应用工况下,对调心滚子轴承进行了优化分析,提出了新的非对称设计,在相同的载荷工况下,提高了轴承的轴向承载能力,并结合轴向刚性对轴系的稳定性进行了对比分析。另外结合轴承可能出现的早期磨损,模拟计算了轴承内部磨损因子p*v值的分布情况。并通过试验验证了优化后轴承的可行性。对风电主轴定位端的调心滚子轴承常见的早期磨损失效模式提出了预防和改善措施。

1 调心滚子轴承在风电主轴中的布置形式

在目前装机的风力发电机中,超过一半的风机采用主轴轴承支撑结构,即主轴承的内圈安装在旋转的主轴上。根据主轴支撑点的个数,主轴轴承的布置形式分为两点支撑和三点支撑。调心滚子轴承目前常见于双馈风电机组的主轴支撑应用中,这是由于双馈机组传动系统一般包括轮毂、主轴、主轴承、齿轮箱、发电机等,其传动链较长,需要考虑各部件温升导致的尺寸膨胀,以及制造、装配过程中的不对中对系统的影响。

1.1两点支撑布置形式

采用定位端/浮动端轴承支撑的两点支撑形式是最典型的一种布置形式,如图1所示。轴承被安装在两个独立的或一个共同的轴承座内。当采用独立轴承座的结构时,主轴在轴承内圈接触的位置有挠曲变形,为了补偿主轴和轴承座的不对中,必须采用调心滚子轴承。由于主轴在温差的作用下轴向有一定的膨胀量,因此需要一个轴承进行浮动补偿,而另外一个为定位轴承。为了降低由于主轴的浮动量对齿轮箱一级行星架的影响,将定位端轴承放在齿轮箱侧。最终使轮毂侧的浮动端轴承承受主要的径向力,定位端轴承承受一定的径向力和轴向力。

1.2 三点支撑布置形式

三点支撑布置形式中的定位端轴承一般置于齿轮箱外,而另外两个支撑点是齿轮箱内的一级行星架支撑轴承,作为浮动端轴承,如图2所示。定位端轴承常采用独立的轴承座,需能够补偿相对于一级行星架浮动端轴承的挠曲变形以及承受风载中的轴向载荷,必须采用调心滚子轴承。另外重要的一点是,要在安装时确保定位端轴承位置和浮动端轴承位置之间的正确的距离,确保轴向力作用在定位端轴承上。采用三点支撑,齿轮箱内的支撑轴承作为两个支撑点也需要承受风力载荷,需要考虑主轴的振动、热膨胀、轴向窜动等其他因素对齿轮箱的影响。

图1 两点支撑布置形式

图2 三点支撑布置形式

2 非对称调心滚子轴承的介绍

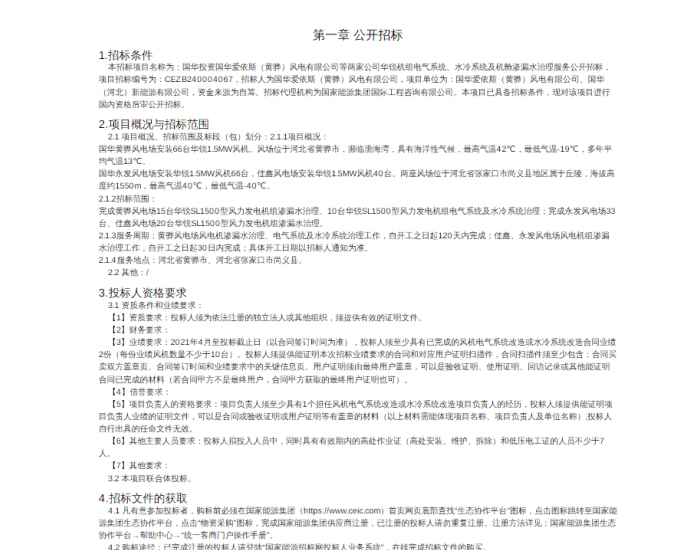

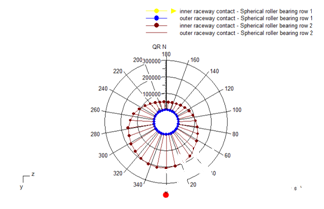

针对上述两种布置形式的定位端轴承,在应用过程中除要承担径向力之外还需要承担较大的轴向力。而由于传统的调心滚子轴承是对称的,两列滚道的接触角相同,在轴向力与径向力比值大于e的情况下,轴承载荷主要由一列承担,如图3所示。在这种状况下,如果轴承的润滑不良,很容易出现早期磨损。

图3 某调心滚子轴承承载曲线

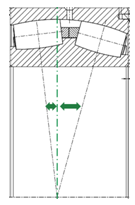

图4 非对称调心滚子轴承外形示意图

非对称调心滚子轴承通过优化承载列的滚道接触角,使得轴承轴向承载能力明显提高。除此之外,为了保证轴承运行过程中的稳定性,两列的滚动体尺寸相同。在风电应用工况中,将大接触角放置在齿轮箱侧,小接触角列放置在轮毂侧。非对称调心滚子轴承的外形和传统对称型调心滚子轴承外形一致,如图4所示。在更换轴承的同时不需要变更主轴和轴承座的设计尺寸,因此非对称调心滚子轴承可以和对称调心滚子轴承互换使用,尤其针对风电后市场,在现有风机升级和主轴承更换上具有很好的可行性。除此之外,还有其它诸多优点,本文将结合特定载荷通过与普通轴承进行对比分析,对非对称调心滚子轴承进行详细的介绍。

3 非对称调心滚子轴承优点分析

3.1承载能力分析

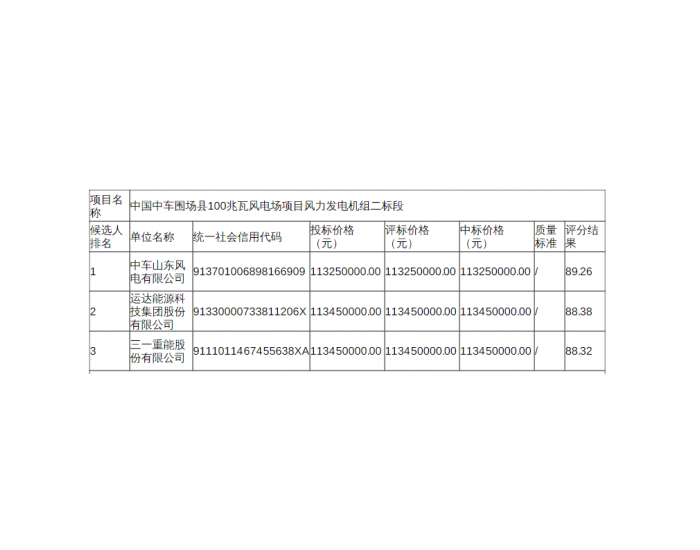

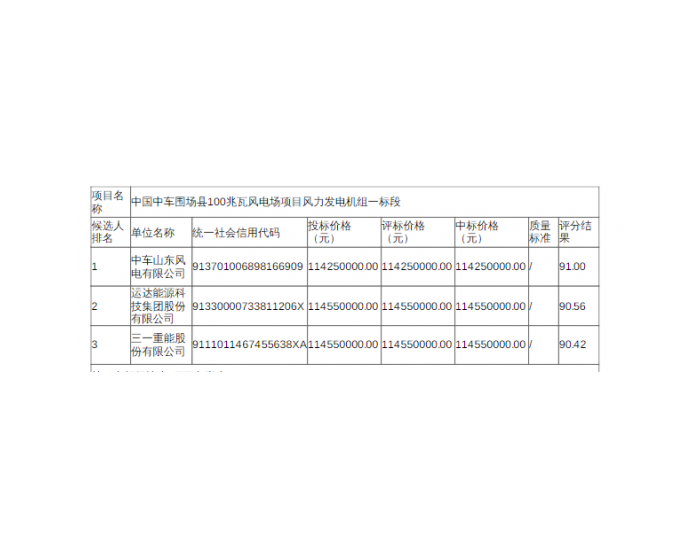

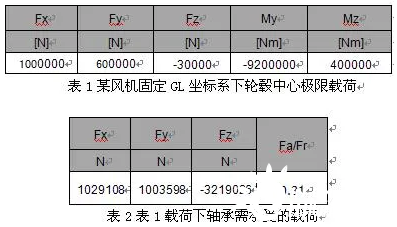

以三点支撑布置形式中的定位端轴承应用为例,对比计算常规对称调心滚子轴承240/800和非对称调心滚子轴承240/800的承载情况。针对定位端轴承承受较大轴向力的特殊工况,为了对比明显,选择轴向力和径向力比值大于e的工况,详细载荷如表1所示。计算采用舍弗勒内部专用轴承分析软件Bearin-X?。在该工况下轴承处载荷结果如表2所示。

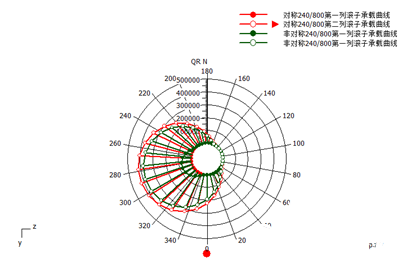

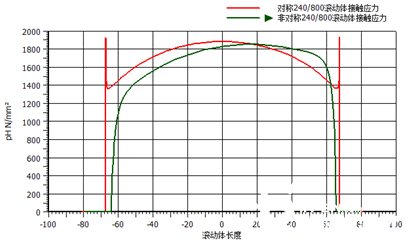

图5是在假设载荷条件下计算的常规对称调心滚子轴承240/800和非对称调心滚子轴承240/800两列滚子承载曲线对比,从图中可以看出常规的对称型轴承在该载荷工况下出现了单列承载现象,而非对称轴承在该载荷下避免了该现象,而且主要承载列的载荷也有所降低,进而提高了轴承整体的承载能力。从图6可以发现非对称调心滚子轴承240/800的滚动体接触应力曲线,由于滚动体采用特殊的修形处理,避免了滚子边缘应力的产生。

图5不同轴承承载曲线对比

图6不同轴承接触应力对比

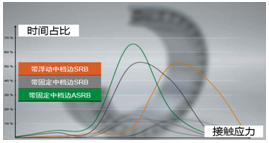

另外在疲劳载荷下,非对称调心滚子轴承的接触应力也有明显降低。图7是三种不同内部结构调心滚子轴承的疲劳接触应力统计。从对比结果可以发现,非对称调心滚子轴承的整体接触应力水平最低。随着近几年低风速风场的开发,更多的大叶片风机被开发应用,而相应的疲劳载荷也有明显的提高,导致很多原始机型需要通过增大尺寸才能满足疲劳载荷要求。而采用非对称调心滚子轴承可以明显改善这种情况,在不改变主轴承外形尺寸的条件下可以被用于更大叶片的风机。除此之外,对轴承滚道进行超精加工,对轴承的寿命也有明显的改善。

图7不同轴承疲劳载荷工况下接触应力统计对比

3.2 轴向刚性分析

除了承载能力,非对称调心滚子轴承的轴向刚性也有明显的提高。由于风况的不稳定,风电机组主传动链系统在支撑和传递巨大的载荷的同时还需要克服一定的冲击。尤其作为定位端轴承,通过承受轴向冲击载荷可以缓解齿轮箱一级行星架在运行过程中的承载状况。对齿轮箱的使用也有一定的保护作用。图8是三种轴承在不同轴向力作用下对应的轴向位移, 可以发现非对称调心滚子轴承整体的轴向位移都明显小于对称型调心滚子轴承。

图8不同轴承在轴向力工况下轴向位移对比

3.3轴承动力学分析

根据文献[3],材料的磨损与(p*v)因子成反比,其中p为接触副的法向压力,v为两接触副的相对滑动速度。舍弗勒通过使用轴承动力学仿真分析软件CABA 3D?对比分析了不同轴承的p*v值。从图9可以发现调心滚子轴承承载时沿滚子轴向只有两点为纯滚动,此处的p*v接近于零,其他区域均有微观的相对滑动。而非对称调心滚子轴承在整个滚子承载范围p*v值整体处于稳定状态,没有异常的峰值出现。结合目前常见的调心滚子轴承失效模式,轴承滚动体早期剥落一般从两端开始,与图9计算结果中p*v的趋势吻合。而采用非对称调心滚子轴承可以明显改善轴承在运行过程中沿滚子的p*v值,进而降低轴承可能出现早期磨损失效的风险。

图9不同轴承在相同载荷下沿滚子P*v值分布

3.4实际应用和测试分析

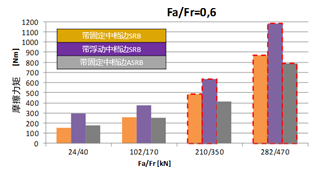

为了验证非对称调心滚子轴承的可行性,舍弗勒通过内部开发的试验台对不同轴承进行了对比测试分析,图10统计了不同调心滚子轴承在较大轴向载荷工况下的摩擦力矩。随着轴承尺寸的不断变大,非对称调心滚子轴承小摩擦力矩的优势越来越明显。

图10不同轴承在大轴向载荷下分布

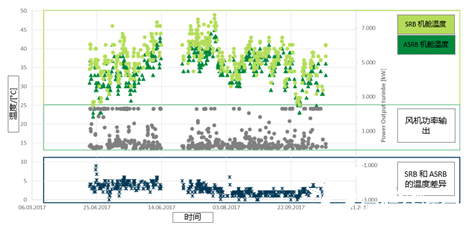

除了以上分析,为了方便应用,在相同外形尺寸下保证了轴承的可互换性。因此目前非对称调心滚子轴承在风电后市场已经开始投入使用。结合目前非对称轴承的实际应用,图11统计了风机运行一段时间内,主轴承在不同功率下的温度分布,可以明显看出非对称调心滚子轴承平均运行温度相比于对称调心磙子轴承低至少2度,从应用角度证实了非对称调心滚子轴承整体摩擦较小的优势。

图11不同轴承在不同功率下的运行温度

4 结语

本文通过对比分析不同工况下不同调心滚子轴承的应用情况,对非对称调心滚子轴承进行了详细介绍,其具体特征和相应优点总结如下:

非对称调心滚子轴承与传统的对称调心滚子轴承外形可互换,通过改进内部结构,提高了轴承的承载能力,轴向刚性也有明显提高。确保该轴承在新项目和后市场升级风机中均可以使用。

通过滚动体修形改善轴承的接触应力,降低轴承的p*v值,进而降低轴承早期磨损的风险。

在加工过程中增加了滚道超精工艺,提高了轴承的额定动载荷,进而使寿命得到提高。

结合试验测试和实际应用验证了非对称调心滚子轴承改善后的摩擦学性能。经过实际验证了非对称调心滚子轴承实际平均运行温度比对称调心滚子轴承低至少2度。