近两年有关我国海上风电出现“大跃进”的隐忧的新闻将这个刚刚步入规模化发展的产业推到了舆论的风口浪尖上。

在海上风电“大跃进”之风的鼓动下,我国轴承行业有的企业也准备在海上风电轴承上有大手笔的动作。

笔者认为,海上风电轴承市场是一个机遇与风险同在的市场。我想,对海上风电轴承的开发,我们还是应该依照国家对海上风电的政策导向——积极稳妥,“积极”是指要积极开展建设实践和技术开发;“稳妥”就是要防止冒进。

本文通过对海上风电产业发展情况的分析,测算海上风电轴承的需求,为轴承企业作开发海上风电轴承的投资决策时参考。

一、我国风电产业发展概况

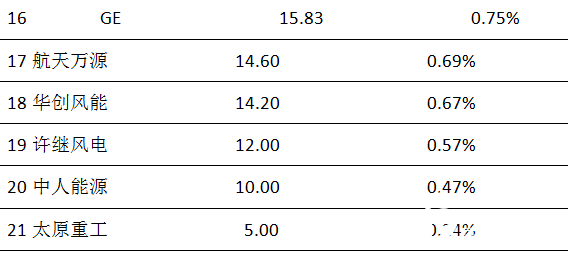

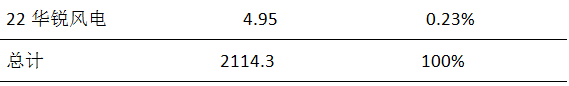

从2006年起,我国风电产业“井喷式”发展。截至2018年,全国(除港、澳台地区外)累计装机容量2.1亿千瓦,累计装机12.5万多台。

在这十多年间,我国风电产业因受政策因素和消纳能力的影响,二次大起大落。现在,已进入健康理性的发展阶段。

我国风电产业的发展趋势:

1、产业布局

从集中式开发向分散式开发发展;

从“三北”(西北、华北、东北)向中部、东部、南部发展;

向“二海”(海上、海外)发展。

2、产品结构

单机容量逐年增大,已由2010年的1000千瓦以下增大到2018年的2200千瓦,还要继续增大;

主流机型——陆上2.5兆瓦,海上4兆瓦;

双馈型和直驱型并存,直驱型占比逐步增大。

二、风电轴承

风电机组轴承主要5种:偏航轴承、变桨轴承、主轴轴承、增速器轴承、发电机轴承(见下图)。其中,2.5兆瓦及以下偏航、变桨和主轴轴承已国产化。各种功率的增速器轴承,发电机轴承、2.5兆瓦以上偏航轴承、变桨轴承、主轴轴承主要靠进口,亟待自主化。

三、海上风电的发展情况

1、全国海上风电装机情况

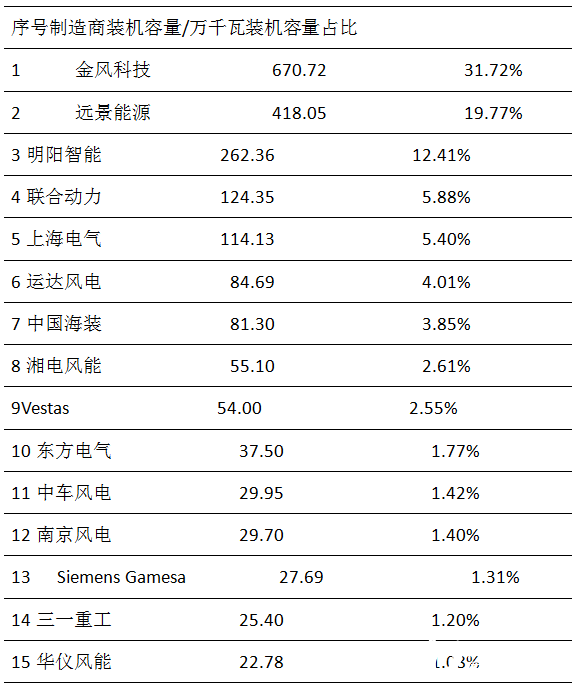

我国海上风电发展提速的2018年,海上风电新增装机165万千瓦,占风电新增装机总量2114万千瓦的6.8%。2018年海上风电累计装机容量444万千瓦,占风电累计装机容量20953万千瓦的2.1%。因风电机组单机容量大,若按装机台数计算,海上风电的新增装机和累计装机的占比更小。

从上表可知,2018年安装的海上风电机组机型分布:

2.5兆瓦级(2.5兆瓦)占8.0%,

3兆瓦级(3兆瓦、3.3兆瓦)占24.8%,

4兆瓦级(4兆瓦、4.2兆瓦)占63.5%,

5兆瓦级(5兆瓦、5.5兆瓦)占1.1%,

6兆瓦级(6兆瓦、6.45兆瓦、6.7兆瓦)占2.5%,

其中,4兆瓦级和3兆瓦级合计占比88.3%

。

。

四、海上风电的机遇和风险

1、机遇

“十四五”是我国海上风电发展的关键期。如果我国风电行业能按国家政策导向,推动产业保持平稳有序发展,有望培育出一个可以释放巨大经济社会效益的战略性新兴产业——海上风电产业,为我国加快能源转型、优化经济结构注入强大的新动能。我国轴承行业也可以增加一个新的市场。

当前,我国海上风电的发展处于起步阶段,未来几年,可以通过机组大型化、大规模开发所形成的规模效应、专业化施工船舶和设备的投用、数字化技术的普及等,进一步推动全生命周期成本的下降,实现平价无补贴。

2、风险

(1)政策风险

国家风电发展“十三五”规划中对中东南部、“三北”地区和海上风电的建设,分别用了“加快开发”、“有序推进”和“积极稳妥”三种表述。海上风电的关键词是“积极稳妥”。“积极”意指要积极开展建设实践和技术开发,“稳妥”就是要防止冒进。海上风电产业和包括轴承产业在内的相关产业要注意在“稳妥”二字中蕴含的政策风险。

国家主管部门规定,2018年底前核准的风电项目,只要在2021年底前完成全部机组的并网,仍可享受0.85元/千瓦时的电价。若没有完成并网,电价会降低到0.75元/千瓦时,甚至更低。对于很多项目来说,这样的降幅将是颠覆性的。

(2)成本风险

现在海上风电度电成本远高于无补贴的平价电价,而政府的补贴(上网电价0.85元/千瓦时)不可能无期限的执行下去。估计到2025年要实现平价无补贴。海上风电度电成本要在这五、六年的时间内下降这么大的幅度,难度不是一般的大,而是非常的大。

海上风电的前途取决于成本下降的速度。如果海上风电不能在5年内走向平价,那么产业是没有未来的。有人说,沿海省份负荷集中,海上风电是实现能源转型的重要手段,但实际上经济性更优的选择还有很多,比如陆上风电、分布式光伏。如果海上风电成本不能快速下降,乃至实现平价,那么能源转型的空间必将被上述品种占据,同样的绿色能源,我们没有理由选择更加昂贵的。

(3)技术风险

一位海上风电的技术权威每次参加各地方、各系统的有关海上风电的论坛、研讨会演讲时,开场白总是:“海上风电技术和陆上风电技术大相径庭。现在全世界海上风电技术还有很多未解决。你们地方政府、开发商、设备制造商对海上风电的许多关键技术都没有搞明白,就要大上海上风电,后患无穷,令人忧虑!”

五、海上风电轴承的研发

1、海上风电机组配套轴承需求量

(1)按2018年海上风电机组制造量436台套测算

(假设全部为轴承用量最大的双馈型机组)

偏航轴承436套(按每台份1套计算)

变桨轴承1308套(按每台份3套计算)

主轴轴承872套(按每台份2套计算)

增速器轴承6976套(按每台份16套计算)

发电机轴承872套(按每台份2套计算)

(2)按海上风电极限安装能力测算

在今后相当长的一段时间里,我国海上风电年极限安装能力200万~300万千瓦,即2000兆瓦~3000兆瓦。按平均单机容量4兆瓦计算,则每年海上风电机组极限安装能力500台~750台。

则需要配套轴承(假设全部为轴承用量最大的双馈型机组)

偏航轴承500~750套,(按每台份1套计算),

变桨轴承1500~2250套(按每台份3套计算),

主轴轴承1000套~1500套(按每台份2套计算),

增速器轴承8000套~12000套(按每台份16套计算),

发电机轴承1000套~1500套(按每台份2套计算)。

2、海上风电轴承开发的要点

(1)产品纲领

适度投资,形成我国海上风电年极限安装能力500台~700台所需要的配套轴承的生产能力。

国际上,海上风电机组单机容量有逐步增大的趋势。目前,英国已研制并装机应用的12兆瓦的风电机组,其单机容量为世界之最。我国已安装了1台10兆瓦的风电机组。但是,如此大单机容量的机组不可能成为主流机型。这只是开发商、制造商、运营商为占领技术和市场制高点的一种运作。

从我国2018年装机情况看(表3),4兆瓦级占63.5%,3兆瓦级占24.9%,两种机型合计占88.3%。而5兆瓦级、6兆瓦级合计仅占3.6%。建议在设定海上风电轴承产品纲领时,以4兆瓦级为主流机型。

(2)技术方案

海上风电机组工况复杂,比陆上风电机组工况更恶劣。

必须在建立海上风电机组轴承载荷谱的基础上,进行全方位的数字化轴承设计。不能简单地将单机容量较大的陆上风电机组轴承简单地进行物理放大。

要研发应用适合海上风电机组特殊工况的轴承材料、热处理方法、机械加工工艺和密封、防腐、润滑方案。

(3)产需合作

致力于海上风电机组轴承研发生产的轴承企业,要努力与风电机组优势制造企业(表4中排名靠前的企业),特别是正在致力于海上风电的企业(表3),进行产需对接,协同创新,合作开发。

切换行业

切换行业

正在加载...

正在加载...