近年来,随着风电机组容量的不断增大,以及弱风速型机组的发展,在较短的时间内,叶片长度急剧增加,叶片刚度越来越小,柔性越来越大,风电机组的叶片设计必须考虑动气动弹性稳定性。本文就叶片受力、气动弹性和颤振等问题进行了阐述;通过叶片三心设计原理、复合材料叶片和叶片气动弹性剪裁抑制颤振的一些具体方法进行了介绍。

风电机组轴承开裂和叶片断裂事件时有发生。有的机组在投运后很短的时间就出现了叶片断裂,更有甚者,在并网风速远低于切除风速的情况下,刚投运几天的运行机组就出现了叶片断裂问题。在地球表面形成的风属于不均匀流[1],机组运行时,风速随机变化,整个叶轮平面内气流的压强、速度、温度和密度等物理量都随时间不断改变,叶轮工作气流的流动属于极其复杂的非定常流动。在整个叶轮平面内,风的横向、纵向切变较大,风况变化很快,且缺乏足够的检测风速、风向和叶片振动传感器,因此,当运行机组出现叶片断裂时,难以准确了解叶片断裂时的叶轮风况条件,从而难以确切监测到叶片断裂时的振动状况。

大型风电机组是一个复杂的流-固耦合系统,当风电机组在自然风条件下运行时,作用在机组上的空气动力、其自身惯性力和弹性力等交变载荷会使结构产生变形或振动,进而对来流产生影响[1]。因而叶片在结构设计时,其不仅需要满足强度和刚度要求,还必须降低叶片振动[2]。

风电机组在较宽的工作范围运行(风速范围3~25m/s)。风速较高时,气流攻角会很大。因此,机组叶片发生颤振的可能性较大[3]。一旦叶片颤振发作,就会产生大振幅的剧烈振动[4]。颤振是当升力面在气流中以一定速度运动时,在气动力、惯性力及弹性力耦合作用下,刚好使物体能够维持等幅振荡的一种自激振动[5]。气动弹性不稳定性现象主要是颤振,对于叶片来说主要是颤振临界速度及颤振频率的研究。目前国内外对风电机组叶片的动气动弹性问题的研究尚不多[6]。

随着机组容量的不断增加,叶轮直径加大,尤其是 “弱风速型机组”及海上机组的开发,在较短的时间内,叶片长度急剧增加,叶片的刚度越来越小,柔性越来越大。因此,风电机组设计必须考虑叶片的动气动弹性稳定性。分析叶片的气动弹性稳定性,都具有非常重要的意义,这也是风电机组设计技术的重要研究内容之一。然而,叶片也是机组受力最为复杂的部件。叶片颤振涉及到气动力特性和叶片固体动力特性,至今对于颤振发作的机理还不甚清楚[7]。

本文将就叶片受力、叶片振动以及抑制叶片颤振的一些方法进行阐述。

1 叶片气动弹性和颤振问题

叶片在气动力、重力和离心力作用下,其主要振动形式有:挥舞、摆振和扭转。挥舞是指叶片在垂直于旋转平面方向上的弯曲振动;摆振是指叶片在旋转平面内的弯曲振动;扭转是指叶片绕其变距轴的扭转振动。这三种机械振动和气动力交织作用,形成气动弹性问题。如果这种相互作用是减弱的,则振动稳定,否则会出现颤振和发散。颤振又称为“气动弹性不稳定”,气动弹性稳定性问题主要分成两类: 第一类是气动弹性静态不稳定问题,称为发散问题,这类问题可以通过分析叶型的升力阻力曲线和叶片的扭转弹性力来进行研究,分析起来较为简单,已经得到较好的解决;第二类是气动弹性动态不稳定性问题,也就是颤振问题[7]。

1.1 叶片受力、振型及振动特性

根据GL规范建立叶片坐标系,如图1所示,叶片坐标系的原点位于叶片根部,随风轮旋转,其三个坐标轴分别记为、、,其中与叶片变桨轴重合,垂直于,对于上风向风电机组,正向指向塔架方向,与风轮轴线平行,也称作叶片挥舞方向;垂直于和,按右手定则确定,又称作叶片摆振方向[8]。

Xb:叶轮的轴线向;Zb:叶片旋转的轴线方向;Yb:逆时针叶轮旋转的方向

图1叶片坐标系

根据叶片翼型数据,采用曲线拟合的方法建立了叶片的三维模型,用有限元软件 ANSYS模拟风流场,通过对叶片模态分析,得到叶片前十阶模态,发现叶片振动主要有挥舞、摆振、扭转,以及三者之间的耦合,并且在低阶时主要以为方向挥舞为主[9]。

张瑞琴等[10]使用ANSYS分析NACA0012翼型在流固耦合作用下的颤振特性,结果表明,颤振频率与叶片低阶固有频率一致,来流速度和攻角是影响叶片气动弹性稳定性的重要因素。

空气动力载荷与旋转惯性载荷综合作用下叶片变形主要由、负方向上的变形综合引起,其中负方向上影响占到25%左右,负方向上影响占到75% 左右,表明负方向上的挥舞变形为叶片上主要振动变形形式,是造成叶片破坏的主要原因[11]。

武浩等[12]叶片模态分析固体计算选用ANSYS Workbench瞬态动力学结构模块进行分析,结构瞬态分析和流场的非定常计算采用相同的时间步长,设置耦合步长为2×10-4s,并施加约束条件。

表1 NREL PHASEⅥ叶片前四阶固有频率阶数频率/Hz振型

表1分别是叶片的前四阶固有频率及振型。如图1所示,即:叶片的一阶振型是切向的挥舞弯曲振动;二阶振型是轴向的摆振弯曲振动;三阶振型是径向的扭转弯曲振动,但相对于一阶振型的弯曲幅度更大;四阶振型是弯曲和扭转组合振动,振型较为复杂。根据结构振动理论[13],振动发生的主要能量集中在一阶和二阶,因此,叶片的主要振型是挥舞和摆振,高阶叶片振型存在着弯曲和扭转组合的复杂变形[12]。

1.2 风电机组叶片的颤振及特点

由于大自然风的随机性、叶片动力激扰的多样性、叶片变形之间及变形与气动力之间的耦合性, 风电机组叶片气动弹性问题,属于非线性结构与气流相互作用的多场耦合结构动力学研究的范畴, 涉及多门前沿学科领域的交叉与融合。

再者,风电机组叶片经常要在失速工况下运行, 决定了风电机组叶片有着不同于普通叶轮机叶片的特殊动力学失效行为[14]。在风电机组叶片进口气流的相对速度W,远小于进口马赫数M。由于叶片进气攻角过大,造成叶片失速,形成叶片弯扭耦合振型的颤振[15]。颤振的重要特征是存在颤振临界风速和颤振临界频率,即当风速低于颤振临界风速时,叶片对外界扰动的响应受到阻尼作用而衰减;但当风速高于颤振临界风速时,叶片出现发散振动或振幅随风速增加的等幅振动[16]。

风电机组叶片的颤振通常分为:线性经典颤振(经典颤振)和失速非线性颤振(失速颤振)两大类,这两大类颤振经常表现在叶片的挥舞方向和扭转方向耦合(弯扭耦合)的振动过程中,其中挥舞方向的失速颤振造成的发散不稳定是叶片断裂失效的重要原因之一[17]。前者主要是由流固耦合引起的叶片扭转振动,它通常发生在叶片处于附着流的情况下;后者主要是叶片在气动失速情况下,所引起的振动[18]。

经典颤振:由于发生在势流中,因此气流分离和边界层效应对颤振过程没有重要影响。这类颤振是风电机组叶片扭转和挥舞产生的自激不稳定振动,其基本特点是流动基本附着无明显分离。它发生的条件是: 结构上的瞬时流体动力与弹性位移之间有相位差,因而使振动的结构有可能从气( 或液) 流中吸收能量而扩大振幅,通常称为“经典颤振”。影响叶片颤振的因素很多,主要包括风轮叶片的结构动力参数、来流特性和风轮叶片所受的气动力。

失速颤振:与气流分离和旋涡形成有关。这类颤振现象是风电机组的升力系统处于失速攻角附近所产生的气动弹性失稳现象[7]。

经典颤振与失速颤振相比,是一类更加强烈的气弹不稳定现象。它的产生与叶片弯曲和扭转存在耦合有关, 这种气弹不稳定表现为叶片按照摆振固有频率进行挥舞/摆振/扭转的耦合振动[19]。

而近年来在极端风速状态下,经常能检测到另外一种处于经典颤振和失速颤振临界状态的临界颤振,该颤振发生时叶片处于一种准稳态响应状态。其中挥舞方向的临界颤振引起的发散不稳定,不仅能造成叶片的断裂失效,还经常能造成塔体拦腰折断现象[17]。

由于大型风电机组叶片具有展向较长和刚度较低的特点, 经典颤振问题成为叶片动力学研究的一个重要的方面。颤振分析一般涉及弹性叶片的复杂结构特征与叶片周围非定常气流场特征的描述以及二者之间相互耦合机理的分析, 因此, 叶片颤振边界的预测和颤振特性的分析是一项非常困难的工作[19]。

1.3 两类颤振的发生

经典颤振的发生:当叶片受扰动向上偏离平衡位置后,弹性恢复力使它向下方平衡位置运动,同时产生作用于叶片重心的向上惯性力,因叶片重心在扭心之后,惯性力产生对扭心的力矩而使叶片攻角减小,引起向下的附加气动力,加快叶片向下运动;当叶片运动到下方极限位置而返回向上运动后,出现相反的情况。整个过程中,空气动力是激振力,与叶片转动速度的二次方成正比;同时还与空气对叶片的阻尼力成反比。防止叶片颤振的最有效方法是使叶片重心前移以减小惯性力矩[20]。

(a) (b)

图2 叶片的气流攻角----失速特性

下面借助图解说明叶片为什么会发生另一类颤振——失速颤振。

叶片剖面,如图2所示,当有气流沿着某个方向吹它时,就会出现以下两种情况:当气流与轴的夹角α(这里叫做攻角)比较小,气流很顺当地贴着叶片上的上下表面流过,如图2(a)所表示的那样;另一种是α角很大,气流通过叶片下表面时仍是贴壁流动,但流过上表面时就出现分离,如图2(b)所示。这种现象空气动力学上称之为失速,我们将对应这个失速点的攻角称为临界攻角。叶片在风的气流作用下会产生升力。在上面两种情况中,叶片升力大小随攻角α而变,在α小于临界攻角时,α愈大,升力愈大;当超过临界攻角时,则α愈大,升力愈小。这是叶片失速后的最大特点。

再有,当叶片的叶尖以一定的速度相对根部作向上的弯曲运动时,原来流场中的流相对于叶片的新位置就有了一个很小的角度差。这种攻角的变化引起力的变化。若α小于临界攻角,当叶片向上作弯曲运动时升力是变小的。这种变小的升力对于叶片尖部向上的弯曲起了阻滞抑制的作用。然而,若α大于临界攻角,当叶片向上弯曲运动时升力是趋向增加的。这个增大的升力对于叶片的向上弯曲运动起了推波助澜的加强作用。因这时气流给叶片加进了能量。在这种情况下,叶片的振动会愈来愈强烈。这种现象叫“颤振”,由于这种颤振是在叶片失速下形成的,故又称为失速颤振。

通过颤振发生过程可以看出,颤振是由气动力、惯性力和弹性力交互作用的结果[20]。

2 抑制叶片颤振

在叶片颤振研究中, 抑制叶片颤振技术是防止叶片颤振发作的有效方法。风电机组在结构动力特性方面抑制叶片颤振技术主要是研究叶片的结构形式来抑制叶片颤振发作。如:利用叶片型面设计、结构设计以及利用复合材料叶片的振动特性与气动弹性剪裁技术,来抑制颤振。

由于叶片颤振属于流体诱发振动中的气动弹性耦合自激振动现象, 涉及叶片的气动力与叶片结构动力两方面的问题, 又与叶片造型、工艺等因素有关, 因此,抑制叶片颤振是一项十分繁杂的工程技术。目前,在叶片颤振预估、叶片型面设计、复合材料叶片与气动弹性剪裁方面, 初步进行了一些研究工作[21]。

2.1 利用三心设计原理抑制颤振

叶片的三心设计与叶片颤振密切相关。通过叶片气动参数变化与叶型几何参数变化对颤振特性影响的研究。前重心叶片的稳定性较好, 相反前扭心叶片的稳定性较差。具有前重心的叶片也免除在工作范围内出现颤抖的振动现象。因此设计叶片时, 在满足其它条件下, 应使叶型重心尽可能的靠近叶片前缘。

叶片三心的变化对叶片稳定性有很大的影响,因此,叶片设计和叶片防颤等, 皆可以从三心角度进行调整;叶型的扭心靠近叶片前缘要比扭心靠后的更容易失稳,即后扭心叶片较好。但在设计具有后扭心时,其重心也将随之后移;前置重心稳定性较好,重心位于扭心之前更为有益;对于前置扭心叶片,非定常气动力心位于扭心和重心之间,叶片有较强的稳定性,位于重心之后,对叶片的稳定性不利;对于后置扭心叶片,非定常气动力心位于重心和扭心之间,叶片稳定性较差,而位于前缘形成气动力心→重心→扭心的分布情况,叶片有很好的稳定性。

因而综合看来,对具体叶片就不能单方面认为气动力心离扭心,重心越远越好。对于前扭心叶片而言,气动力心靠近扭心较好,而对于后扭心叶片,气动力心远离扭心、重心而靠前些为好[22]。

2.2 用复合材料制造阻尼叶片抑制颤振

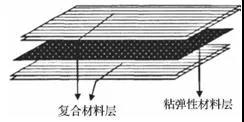

当前,风电机组的叶片材料主要为纤维增强树脂基复合材料( 如GRP),其阻尼性能是金属材料的10倍~100倍,但是,在复杂交变应力的作用下,普通复合材料叶片往往因颤振而遭到破坏。共固化粘弹阻尼层能够有效提高复合材料的阻尼性能,它是将粘弹性阻尼材料嵌入到复合材料结构中并与其共同固化成型,这样既保证复合材料的强度和刚度,又大幅度提高了复合材料的阻尼性能,且不易出现阻尼层剥离现象。

阻尼叶片结构目前风电机组叶片的材料主要是纤维增强树脂基复合材料,包括玻璃纤维增强树脂基复合材料( GFRP)和碳纤维增强树脂基复合材料( CFRP),其中GFRP 较为常用。纤维增强树脂基复合材料具有良好的比刚度、比强度以及耐腐蚀性和良好的阻尼特性等优点,但随着风电机组叶片尺寸的不断增大,传统叶片自身阻尼已经不能对叶片颤振进行有效的抑制,因此,有必要对叶片做进一步的阻尼处理[23]。常用的阻尼处理方法有自由阻尼结构层和约束阻尼结构层[23]。这两种方法都属于事后被动处理,会受到叶片尺寸、重量以及阻尼层剥落现象等因素的限制。

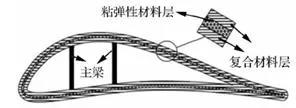

共固化阻尼层复合材料可以解决以上两种阻尼处理方法存在的问题。该材料是直接将粘弹性阻尼材料作为铺层嵌入到复合材料结构中(见图3)。这样既保证了材料较高的结构阻尼又不易出现阻尼层剥落现象。阻尼叶片是将共固化粘弹性阻尼层复合材料用于风电机组叶片,这样可在满足叶片比强度和比刚度要求的基础上提高叶片的阻尼特性,有效提高叶片自身的抑颤能力。图4为阻尼叶片截面示意图。阻尼叶片的抑颤效果明显,对摆振方向的抑颤效果优于挥舞方向,这是由于共固化粘弹阻尼层复合材料中阻尼层通过内摩擦耗散掉部分振动能,且摆振方向的颤振频率接近阻尼材料的最优频率[23]。

图3 共固化粘弹性阻尼层结构示意图

图4 阻尼叶片结构示意图

2.3 利用气动弹性裁剪技术抑制颤振

利用复合材料的可塑性、铺层裁剪性和非线性振动特性,可以实现叶片气动弹性剪裁,以抑制颤振。叶片气动弹性剪裁就是利用复合材料改变叶片的固有振动特性以及利用叶片的变形改变气动力特性,进行叶片抑颤作用[21]。

第一,利用复合材料改变叶片的固有振动特性

复合材料叶片的振动特性有如下几点[21]:

(1)复合材料的铺层方向与次序,对叶片的振动特性有很大的影响,即利用不同的铺层方法,可以改变叶片的频率,振型出现次序等。

(2) 0°和较小角度(< 30°)的铺层,具有较高的抗弯刚度;±45°的铺层抗扭刚度最高;90°以及非纯45°交替铺层,具有很好的抗横向振动性能。

(3)不同的铺层, 对叶片振型的出现次序和频率变化都有很大的影响。

(4)复合材料叶片外铺层比内铺层对振动特性变化的影响大。对称铺层叶片,具有较强的弯扭耦合特性,同时叶片会产生较大的静变形。

(5)与同型钢叶片相比,其刚性强,频率高,其模态阻尼高,即其抗振性较好。

第二,利用叶片的变形改变气动力特性

设计具有优良弯扭耦合性能的风电机组叶片,利用复合材料铺层实现叶片气动弹性剪裁。通过弯扭耦合效应改变叶片的气动性能。弯扭耦合效应是指叶片发生弯曲变形的同时,沿叶片展向环向发生扭转变形,进而改变叶片攻角[24]。根据叶素动量理论,攻角变化直接影响叶片运行过程中的合速度。叶片在达到顺桨状态的过程中,弯扭耦合效应可降低叶片所受载荷,延长机组寿命 [25]。

结果表明:镜像对称铺层结构可实现叶片弯扭耦合;在气动载荷作用下,叶片出现弯曲和扭转变形,沿叶片展向弯扭耦合变形量增加,且与截面相对位置呈非线性关系;随着蒙皮偏轴夹角的增大,弯扭耦合系数先增大后减小,叶片弯扭耦合性能随蒙皮偏轴夹角的变化而改变 [25]。

(1)Ansys复合材料模块可实现复杂的大型风电机组的叶片结构铺层,建立的叶片模型精度高、误差小。通过CFD方法获得的叶片气动载荷能细致描述叶片表面的受力情况,可提高数值模拟精度。

(2)随着蒙皮偏轴夹角的增大,叶片弯扭耦合系数先增大后减小,蒙皮偏轴夹角为15°时叶片具足够的挥舞刚度和摆振刚度,且弯扭耦合性能最佳,弯扭耦合系数达0.426。

3、结语

随着我国风电行业的迅猛发展,风电机组容量的增加,叶片长度不断增长,柔性增加。需要对叶片颤振进行深入研究,避免因颤振造成叶片断裂现象。

在叶片型面造型时, 可以利用叶片三心设计抑颤规律,配置叶片型面重心与扭心和气动力中心的相互位置,以达到抑制颤振作用。同时利用复合材料铺层特性, 改变叶片的固有特性和外气动力特性, 实现气动弹性剪裁抑颤的作用[21]。

参考文献:

[1]王旭东, 陈进,等.基于气动弹性理论的风力机叶片藕合分析[J].太阳能学报. 2010,31(1): 96-99

[2]陈文朴,李春,等.气动载荷对风力机叶片动态结构特性影响分析[J].热能动力工程. 2017,32(4): 115-119

[3] 刘晓燕.风力机叶片的颤振分析[J].风力发电,2004,(4):18-25

[4] 金琰,等.风力机翼型颤振及射流减振技术的气动弹性研究.太阳能学报[J].2002(4):403-407

[5]陈桂彬,杨超,邹丛青.气动弹性设计基础[M].北京:北京航空航天大学出版社.2010: 14 -24

[6] 汪泉,陈进,等.兆瓦级风力机叶片二元翼段动气动弹性研究.机械设计[J].2013,30(10):5-10

[7] 孙丽萍,王昊,丁娇娇.风力发电机叶片的气动弹性及颤振研究综述.液压与气动[J].2012(10):1-4

[8] Germanischer Lloyd, Hamburg.Guidelinefor the certification of wind turbines edition 2010_r0. Edition[S], 2010.

[9] 梁明轩,陈长征.风力机叶片流固耦合效应研究[A].第十二届全国设备故障诊断学术会议论文集[C],2010年.

[10]张瑞琴,翁建生.基于流固耦合的叶片颤振分析[J].计算机仿真.2011,28(3):48-51

[11] 张亚楠,周勃,等.基于流固耦合的风力机叶片疲劳破坏分析[J].重型机械. 2017(2): 21-24.

[12] 武浩,来永斌,等.不同风速下风力机叶片的振动特性研究[J].河北科技大学学报.2018,39(5):401-408.

[13] 白桦,李加武,夏勇.低雷诺数圆柱绕流数值模拟及控制措施[J].建筑科学与工程学报.2010,27(4):39-43.

[14] 杨树莲,侯志强,等.风力机叶片气动弹性和颤振主动控制研究进展.机械设计[J].2009(9):1-3

[15] 宋兆泓.叶片颤振.水利电力机械[J].1992(5):45-51

[16]康焯,等.基于PK-F数值算法的桥梁断面颤振分析.桥梁隧道[J].2012(21):176-177

[17] 刘廷瑞,常林.弯扭耦合风力机叶片的准稳态响应及LLTR控制[J].振动与冲击.2018,37(13): 123-129

[18]徐燕,李迺璐,等.基于极点配置控制的风机叶片颤振控制研究.测控技术[J].2017,36(1):51-54,58

[19] 任勇生,张明辉.水平轴风力机叶片的弯扭耦合气弹稳定性研究.振动与冲击[J].2010,29(7):196-200

[20] 葛海涛.风力机叶片的气动弹性问题.电气制造[J].2012(3):29-30

[21] 宋兆泓.叶片颤振抑制技术的研究.航空动力学报[J].1988,3(4):327-332

[22] 张成胜,宋兆泓.叶片三心对颤振影响的理论研究.北京航空学院学报[J].1986(4):33-38

[23] 孙大刚,李占龙,等.基于共固化阻尼层结构的风力机叶片抑颤分析.振动与冲击[J].2013,32(19):93-99

[24]STBLEINAR.Analysisanddesignofbend-twistcoupledwindturbineblades[M].Berlin:SpringerInternationalPublishing,2016.

[25]刘宇航,王渊博,等.应用于气动弹性剪裁的大型风力机叶片弯扭耦合性能研究[J].动力工程学报. 2018,38(12): 1016-1021

切换行业

切换行业

正在加载...

正在加载...