由于煤、石油等传统能源日益衰减以及环境愈加恶化,风能作为一种随时可获取的清洁能源越来越得到大家的重视。为满足使用需求,目前风电机组的单位时间发电量可达 5~8 MW,其体积、载荷都越来越大,与之配套使用的主轴轴承直径达 3 m 以上。

目前约 80%的风力发电机采用主轴轴承支承原理,所以对主轴轴承的使用寿命有很高的要求。主轴轴承的主要失效形式为疲劳点蚀、磨损、压痕、腐蚀、断裂、装配不当、润滑不足等,其中最常见的疲劳点蚀是由滚动体与内(外)圈转动摩擦,套圈各滚动体表面在循环接触应力作用下产生的,其影响因素有轴承的最大滚动体动载荷、转速、内外圈与滚动体接触而产生的温升以及轴承的材料、表面粗糙度等,所以要选用淬火热处理增强表面硬度、耐磨性,减少维护,提高使用寿命。

激光淬火以其加热速度快、工件热影响区小、热变形小、表面光洁度好、批量处理成本低、质量稳定、对环境无污染、通用性强、易实现自动化控制等特点,逐渐从多种热处理技术中脱颖而出[5-6]。激光淬火通过快速加热、冷却工件,在不影响基体组织和性能的前提下,提高工件表面的耐磨、抗冲击、抗疲劳等表面性能,但大量的实验表明,激光淬火后,硬化层深度在 1 mm 以内。大型轴承需配套使用大直径滚动体,这就要求套圈滚道具有一定深度的硬化层,且表面各处的硬化层深度大致相等,即均匀的硬化层分布。

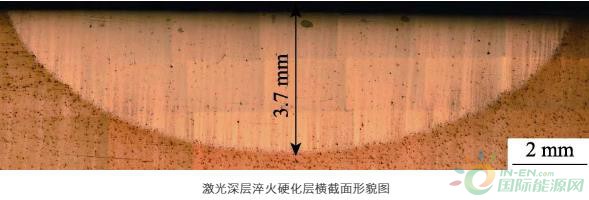

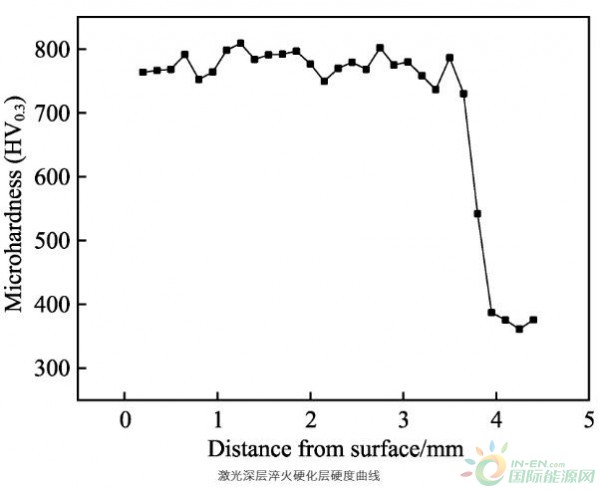

42CrMo 钢是风电机组主轴轴承滚道常用的材料,浙江工业大学的张群莉等人利用COMSOL Multiphysics 软件对 42CrMo钢激光淬火过程中的温度场演变进行分析,通过工艺参数优化,控制淬火过程的热传导时间和温度梯度,在表面不熔化的前提下使得更多的热量传递到试样深处,以获得较深的硬化层,并探究光斑尺寸对42CrMo 钢激光深层淬火硬化层深度等几何特征的影响,为提高激光淬火硬化层深度且实现均匀的硬化层分布夯实基础。

研究表明:

1)利用 COMSOL Multiphysics 软件对 42CrMo钢激光淬火过程中的温度场进行模拟,可获得淬火区域各点温度历史和硬化层的几何特征,模拟所得的温度曲线和硬化层几何特征与实验结果一致性较高,所建立的模型准确可靠。

2)在相同激光功率密度和扫描速度下,随着光斑宽度增加,激光淬火硬化层的宽度近似呈正比例增加,硬化层深度则先增加后减少。在本实验条件下,当光斑宽度为 20 mm 时,可以得到最大硬化层深度(4.08 mm)。

3)不同的光斑尺寸对硬化层分布均匀性影响较大,选择较宽的光斑可以得到分布更加均匀的硬化层。

切换行业

切换行业

正在加载...

正在加载...