近年来,风电行业快速增长,尤其是

风电叶片长度不断增加对碳纤维复合材料需求迫切,成为碳纤维复合材料高速增长的又一发力点。

本系列专题报告涵盖了

风电叶片材料特性需求、风电叶片材料选择、影叶片中纤维结构设计、复合材料耐疲劳性能及刚度测试、风电叶片设计原则等内容,详细介绍风电叶片用材料体系的特征、损坏机制及解决方案,也会针对风电领域复合材料RTM成型工艺与真空注塑工艺之间优劣进行对比。。

本文主要针对风电行业主要结构如塔架、风电叶片等对材料体系特性需求,风电叶片用CFRP设计要求等进行了简要介绍。

对于1.0MW和1.5MW风电发电组各结构重量以及风轮直径如图1所示,风轮直径越大,所需风电组结构重量也就越高。

图1 1.0MW和1.5MW风电组结构重量

风电领域结构特性及材料体系需求

塔架必须要足够坚固,以支撑叶片和发电机/机舱的重量;还必须承受波动的风载荷以及涡轮叶片旋转产生的载荷。

如果放置在岸上,塔架重量不需要特别轻,尽管如果涡轮机的整体重量很轻,所有地基的价格都会降低。 但运输是一个问题,除非塔架可以由型材制成并可组装。

如果将涡轮机放置在离岸位置,则重量的增加在安装涡轮机所需的地基和起重机成本方面变得尤为重要。腐蚀是一个特别重要问题。

综合各种因素,目前塔架最为常用材料为金属钢(图2),因为其价格便宜,刚度高,但是对于离岸发电机,通常会面临腐蚀问题。

图2 金属钢材质的塔架结构及运输

机舱位于

风电机组顶部,是用于发电机、传动系统和其他装置的结构件,如图3所示,目前机舱主要采用了玻璃纤维复合材料。

图3 风电机组顶部的机舱

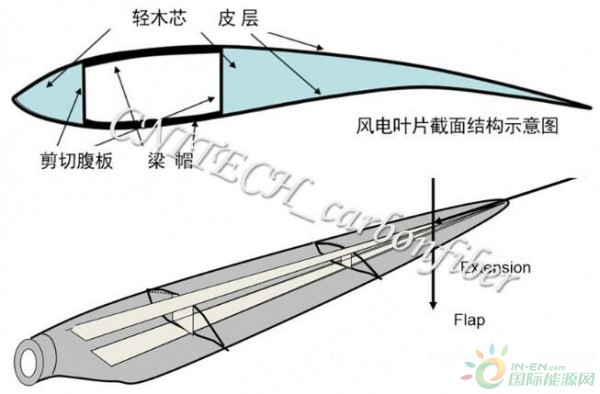

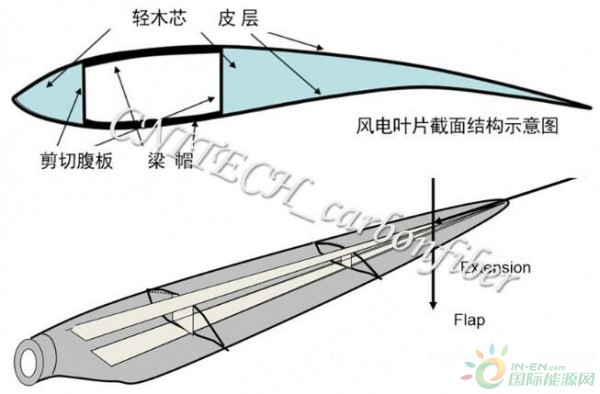

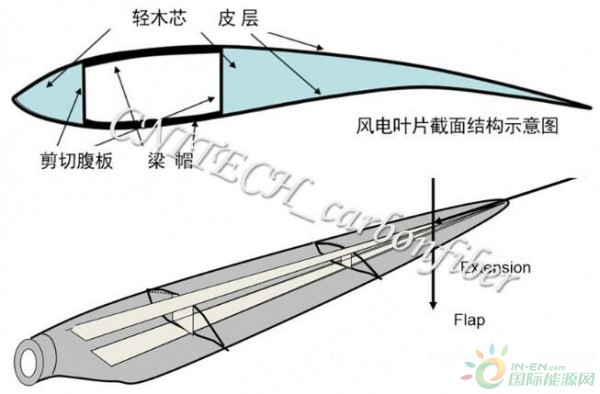

风电叶片是关键结构件,其结构示意图如图4所示,叶片在运行过程中需要保持最佳横截面来提高空气动力学效率,而且需要产生最大扭矩来驱动发电。

图4 风电叶片结构示意图及对材料特性需求

风电叶片设计方案

风电叶片的结构设计通过采用带有长而刚性的中央翼梁的壳体结构进行了优化。翼梁帽提供弯曲和延伸时的刚度和强度,而翼梁腹板提供剪切刚度(图5)。

图5 风电叶片结构设计示意图

在对风电叶片进行实际设计时情况相当复杂(图6)。其内部结构确切形状决定了既定材料在每种加载模式下叶片的刚度和强度。 但总体而言,风电叶片用材料要满足刚度且尽可能轻,从而使重量引起的疲劳载荷最小。 而且叶片的重量下降也将直接减少塔架和基础上的负荷。

图6 风电叶片结构详细设计内容

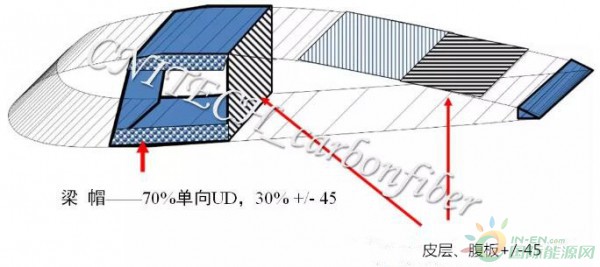

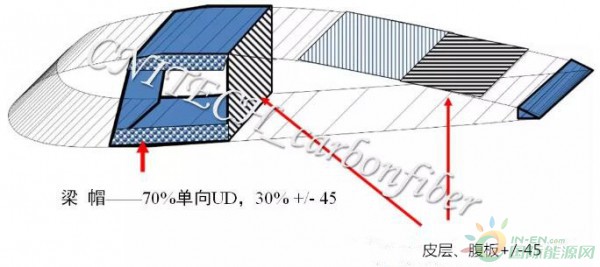

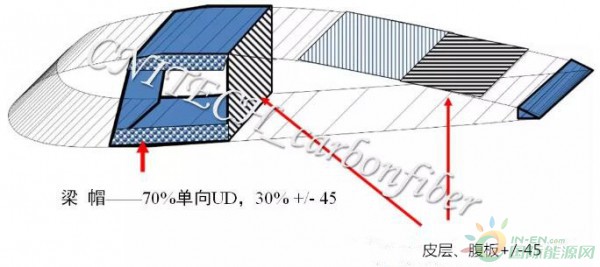

为了制备得到具有最大刚度和强度的复合材料,纤维应平行于加载轴放置。而机织物基本上以正交排列的形式传送纤维,该纤维可以以45度对齐以提供剪切刚度。而织物也可以使用多轴经编工艺生产,该工艺可以结合单向纤维和斜交(+/-)45°纤维。

在风电叶片结构设计时,纤维应用方式存在差别,如翼梁帽采用70%的单向材料+30%的斜交+/-45纤维材料;而皮层和腹板则采用斜交+/-45纤维材料(图7)。

图7 风电叶片纤维材料的结构