机械科学研究总院28日宣布,我国首台具有完全自主知识产权的2500千焦

液压打桩锤,在整体基础桩沉桩作业首秀之后,通过了挪威船级社第三方鉴证;标志着我国自主大规格海上作业液压打桩锤研制成功,正式列装海洋工程施工装备。

首台国产2500KJ大型液压打桩锤外观

中机锻压总经理、该项目总设计师张长龙介绍,液压打桩锤是一种利用液压油的压力来传递动力、驱动锤芯进行打桩作业的施工装备,在

海上风电、海洋油气开发和桥梁等大型民用工程建设中不可或缺。

以应用最广的海上

风电建设为例,把近千吨的整体钢管基础桩植入海床是机组安装施工的关键环节,需要大型打桩锤承担作业,技术难度大,开发风险高。此前,全球的大型打桩锤全部由欧洲两家公司垄断,我国所用也均由其供货,遂成风电产业链上长期受制于人的技术瓶颈,是抬高其度电成本的一大主因。

而我国近年来海上风电项目大规模开工,直接刺激了打桩锤和海装船等海工装备的需求,甚至常出现“风电安装要等锤”的尴尬。

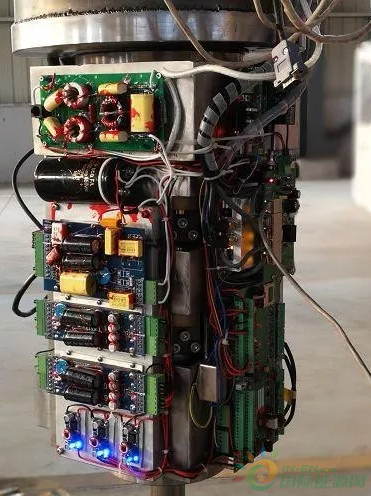

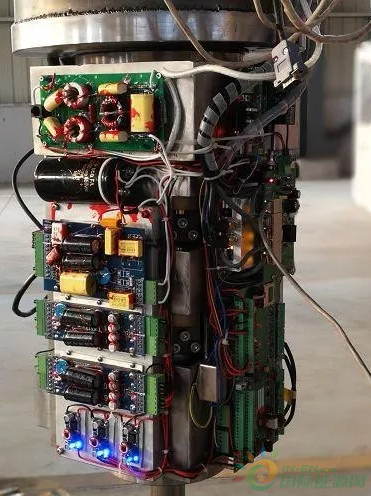

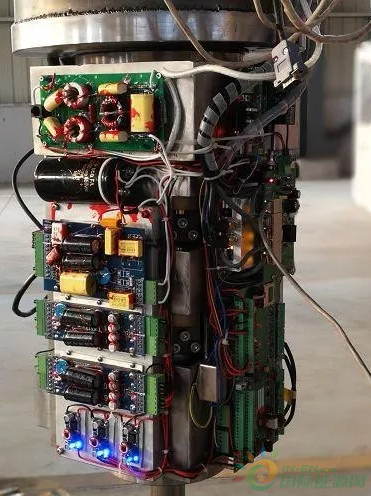

高度集成的深海液压锤

大型液压打桩锤研制究竟难在哪?

张长龙解释,它面临三大挑战:一是大能量液压系统驱动。所谓“2500千焦”,相当于1吨质量物体从250米高空自由落体到达地面时的能量;“打桩的过程是一个能量释放的过程,也是一个桩锤克服土壤阻力的过程”,桩锤每打一下,下沉深度2.5厘米,打击力度就能达到1万吨。设计出如此大能量打桩锤,就要完成由液压推力+重力在1.6米内让重达100吨的锤芯产生7米/秒速度,这一看似不可能完成的任务。二是大流量液压驱动系统能量控制。如此大能量输出,需每分钟均匀释放38立方米液压油,系统如何控制?三是在1万吨重力打击条件下,桩锤零件结构的长期高可靠性 ,“这也是设计、研制和业主三方‘锤友’都最关心的问题”。

世界最大18000吨水压机锻造砧座。(张长龙形容“铸造是和面,锻造就是揉面”,起“压实、净化、成型”作用。)

机械总院北京机电研究所旗下中机锻压联合国家能源集团和中交集团旗下龙源振华,发挥各自在锻压技术和海洋工程施工领域的优势,协同攻关,在缸阀一体化动力驱动、柔性变截面锤杆及连接、可适应海洋施工环境的内击式桩锤、模块化标准化液压动力箱设计、超大型盘类砧座等关键零部件结构优化、关键大锻件制造工艺、总线控制、立体安全监控等八大关键技术上取得突破,自主研制的首台2500千焦大型液压打桩锤经受了多种海况、多种地质条件、多种桩型考验,终获国际权威的挪威船级社第三方机构全方位鉴证,占据了大型海上液压打桩锤的技术制高点,同时打破国外巨头垄断。

3500米深海实验第三次

据悉,该自主2500千焦液压打桩锤价格仅为国外同类产品的50%-60%,在国内风电“平价上网”时代可助关键一臂之力。中机锻压方面表示,将以此为契机,形成从1000千焦-4500千焦的系列化海上作业大型液压打桩锤的制造和保障能力。