日前,河南省生态环境厅印发了《表面涂装行业挥发性有机物污染防治技术规范(征求意见稿)》,该标准严格规定了表面涂装过程的VOCs源头减排、末端收集处理等方面的技术要求。

随着各地密集出台关于工业涂装挥发性有机物排放方面的政策标准,

工业涂装行业已进入政策高压区,行业走向规范化、绿色化发展已成为必然趋势。

燃气触媒红外加热

“绿色工艺”助力“绿色发展”

无独有偶,近日新疆

金风科技股份有限公司(下称“金风科技”)全资子公司北京天诚同创电气有限公司(下称“天诚同创”)推出了以“燃气触媒红外加热”技术为核心的“智慧涂装解决方案”,以期推动“绿色工艺”和

风电装备制造业的深度融合,有效降低链条企业生产成本,协助合作伙伴不断加快从“传统制造”向“绿色智造”迭代升级的步伐,提升整个链条市场竞争力。

和传统的热风循环加热技术相比,红外辐射烘干固化过程不需要空气作为传热介质,通过化学反应,使得红外线只作用于羟基和羧基分子,所有能量集中并直接传递至涂膜,只加热涂层并内外同时固化。此外,利用天然气催化燃烧红外加热器,运行过程中会产生一种比普通燃烧剧烈数千倍的无火焰燃烧反应,提升热传导效率。固化时间仅为热风循环的三分之一,热传递效率由传统热风循环的20%左右提高到80%左右,比传统热风循环节能50%以上,缩短了烘干时间,提高了生产效率。

其次,利用天然气催化燃烧红外加热器可以加速氧化涂料固化炉内的VOCs等有害气体,把炉内的VOCs气体通过风机抽送到每个催化燃烧红外辐射板后面,利用催化层来加速VOCs气体的氧化反应,形成和燃烧处理VOCs一样的结果。根据相关实验室数据,燃气触媒红外加热技术可以处理炉内90%的VOCs气体, 相比较传统涂料中50%的VOCs气体排放,环保效果得到明显改善。

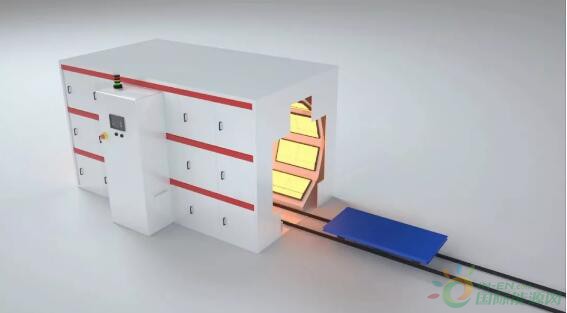

↑燃气触媒红外加热烘干房

“燃气触媒红外加热”技术有效地克服了传统的烘干室采用热风循环加热技术存在的能耗成本高、热辐射效率低、生产效率低等缺点,能有效缓解风电装备制造等企业日益高涨的产能压力和降本压力,满足企业的质量提升需求。

绿色涂装融合风电装备

推动形成绿色经济发展方式

2019年8月,天诚同创在西安国水风电设备有限公司(下称“国水风电”)“阜宁定转子项目”上的智慧涂装生成线落成投运,正是这一工业涂装“绿色发展”思路的典型体现。

国水风电作为一家传统型的风电装备制造企业,旗下江苏分公司“定子转子项目”涵盖目前主流2MW-6MW风机机型,并能够生产国内最大功率10MW风机定转子结构件,项目的工艺装备和制造技术水平,在国内同行业中处于领先水平。在其配套规划中,国水风电携手天诚同创,引入“智慧涂装”解决方案,以期缩短烘干周期、提升生产效率,为其实现“智能制造、绿色制造”提供卓越助力。在充分调研国水风电江苏分公司工艺工况后,天诚同创针对性地提出智慧涂装节能解决方案,以30套燃气触媒红外加热板为核心,作用于风机定转子产品表面处理、防腐和环保环节,并在红外烘干环节基础上,延伸至喷砂、喷锌、喷漆、催化燃烧、红外烘干等7大涂装环节。

通过“红外触媒加热技术”在定转子烘干环节的全面应用,天诚同创协助国水风电产品缩短了近三分之二的烘干周期、提升了生产效率及供货能力、降低了耗能成本,同时烘干能耗仅为传统方式的1/3,有力地提升了国水风电成品在市场中的价格竞争力,直接推动国水风电在定转子的生产制造过程中了实现低碳节能、绿色环保和可持续发展。

↑行业客户考察国水风电江苏分公司智慧涂装项目

开启以“红外触媒加热技术”为开端的绿色涂装之旅后,天诚同创期待能够携手更多合作伙伴,一起摸索出一条具有风电装备行业特色的“绿色、循环、可持续”发展之路,引领行业的创新发展,同时辐射更多行业,为各地推动工业绿色转型升级,贡献“天诚智慧、天诚方案”。