在

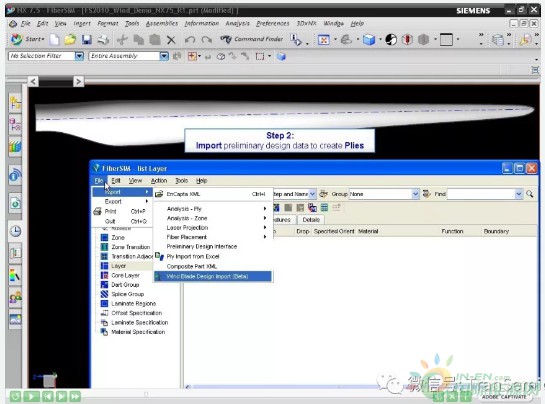

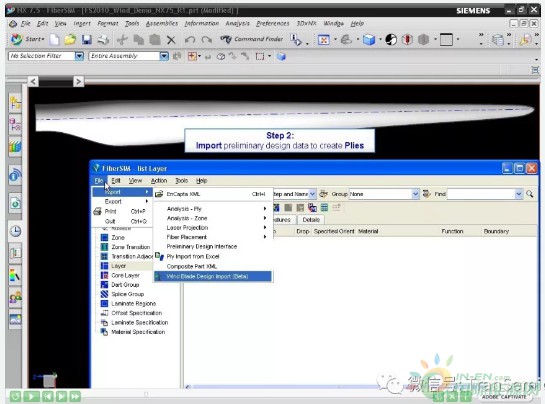

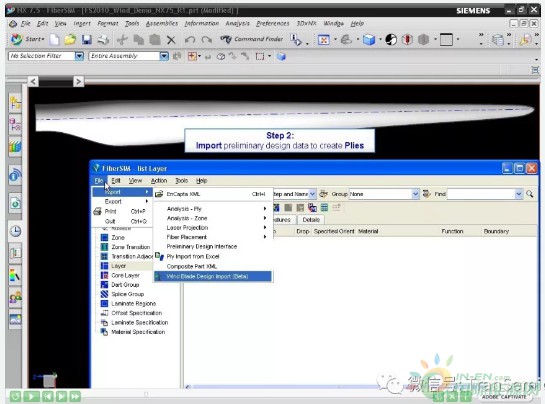

Fibersim下,专门针对风机叶片的特殊设计要求,增加了Wind Blade Design im

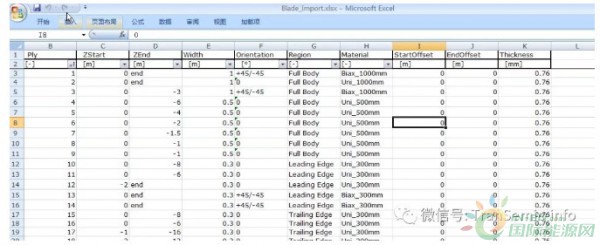

port功能,本功能允许用户预先在EXCEL表下输入各铺层的基本参数,如Z方向的开始位置,结束位置,区域,材料名称,铺层方向,铺层顺序等信息,该EXCEL铺层表可有启动软件直接输出,FiberSIM可以直接读取该EXCEL表格并自动生成铺层,从而大大简化了铺层创建的过程,提高了铺层设计效率。

Fibersim 专用于叶片的Wind Blade Designim

port功能

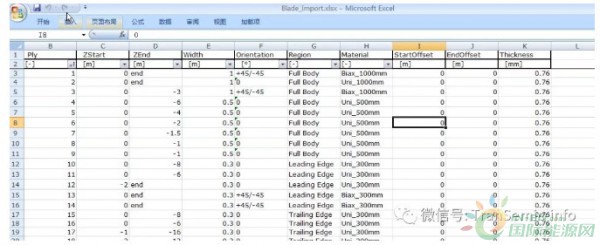

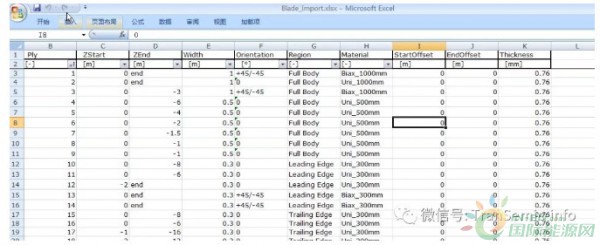

EXCEL格式的铺层表

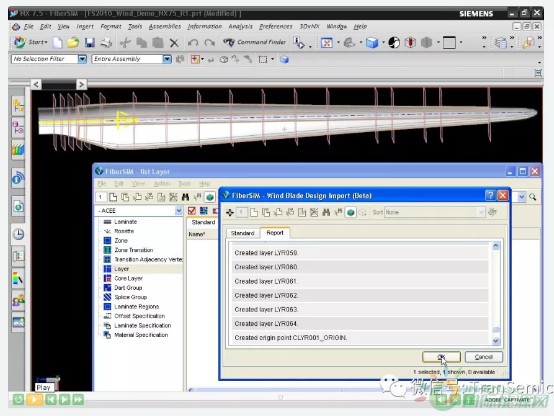

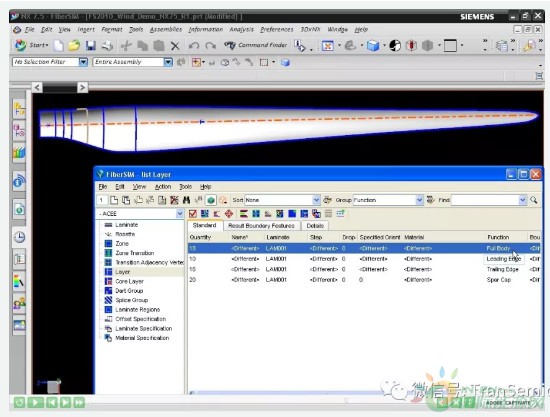

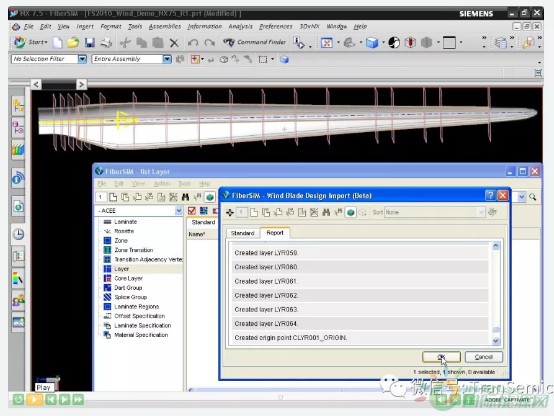

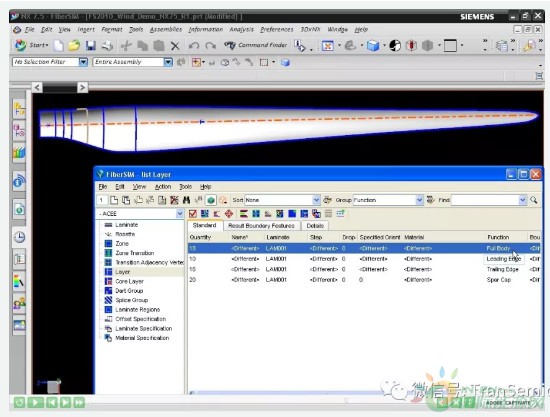

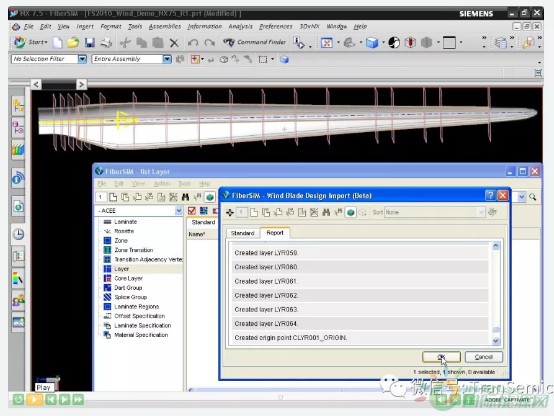

Fibersim能够直接利用此EXCEL表的参数,自动生成铺层边界需要的几何曲线,并自动与相应的铺层关联。

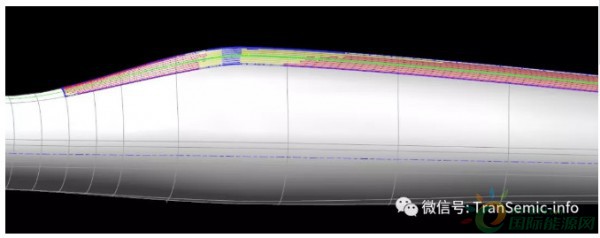

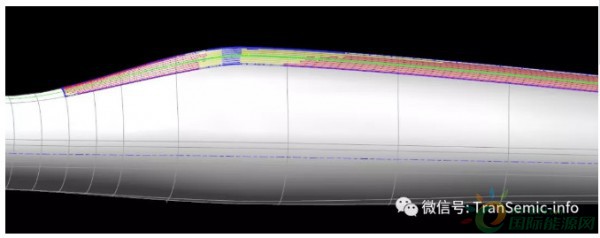

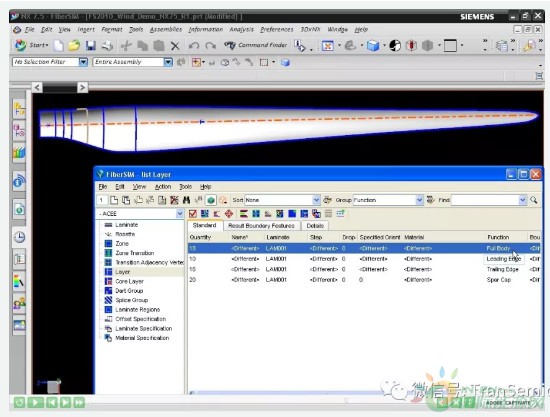

Fibersim生成的铺层预览效果图

叶片复合材料目前主要采用RTM成型方法进行制造,复合材料构件的数字化制造技术主要是结合用户的软硬件的实际情况,包括复合材料自动下料、激光投影等各方面技术。

(1) 准确的可制造分析

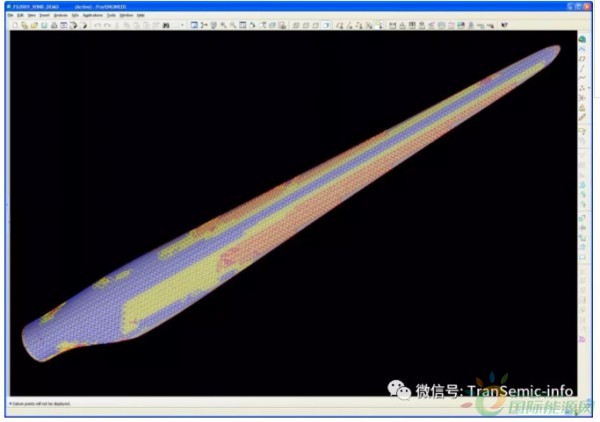

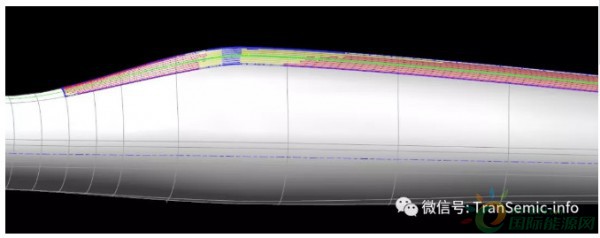

Fibersim采用独特的仿真算法,能够在每个铺层铺敷前,可以在Net Geometry标签下点击Net Producibility以仿真实际铺放的效果。使用蓝色代表铺贴的很好,黄色代表有褶皱或者架桥的区域,红色代表有严重褶皱或者架桥,这时必须采取必要的措施如拼接、剪口等解决出现的制造缺陷。进行铺放仿真,下图是实际的仿真结果显示。根据仿真的结果能够直接进行对应的工艺设计,提前在设计阶段解决掉工艺问题。

FIbersim能够仿真出纤维的真实铺敷方向,图示为后缘UD的纤维方向

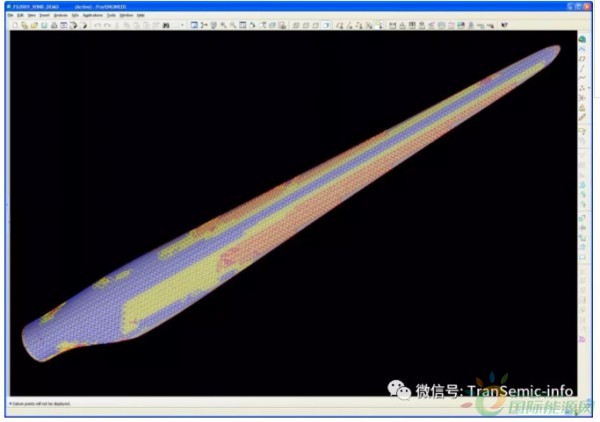

在FiberSIM2010下,可以直接进行NCF材料的可制造性分析。如下图所示:

NCF材料实际铺贴效果仿真显示

(2) 预浸料数控下料

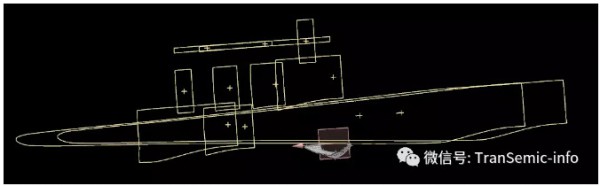

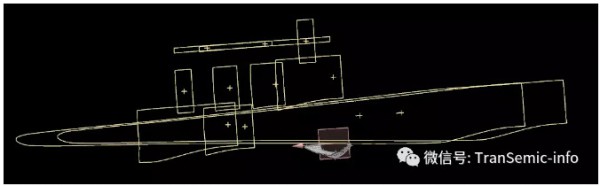

传统的复合材料构件生产过程中,预浸料下料是一个费时、费力、繁琐的工序,越来越多的复合材料制造单位采用专门的数控切割设备-自动剪裁机进行预浸料的平面切割,实现预浸料的自动下料。应用FiberSIM软件设计的复合材料构件的每一三维铺层信息进行可制造性分析,提前发现容易出现制造缺陷的地方,进而展开为二维铺层展开数据后,经铺层切割数据转换接口生成预浸料排样数据,直接输入自动剪裁机控制软件指导材料自动切割。自动剪裁的预浸料消除了手工下料样板,每一铺层的形状和纤维方向更加准确,并且都印有铺层编号,减少了铺放过程中的错误,其下料比手工下料效率可提高3倍以上,节约原材料20%左右,此外,排样是优化材料利用率的主要因素。下图是座舱罩顶棚的排样下料数据。

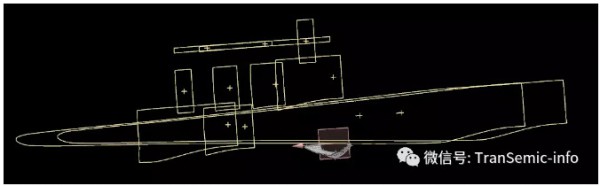

叶片铺层展开图

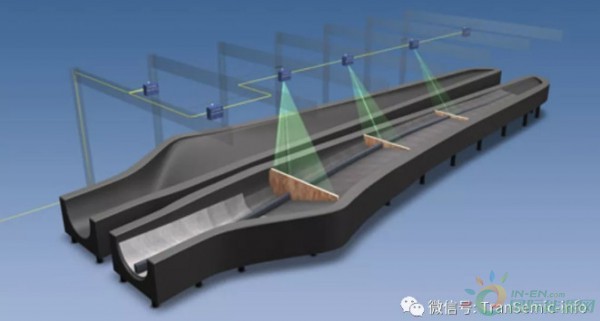

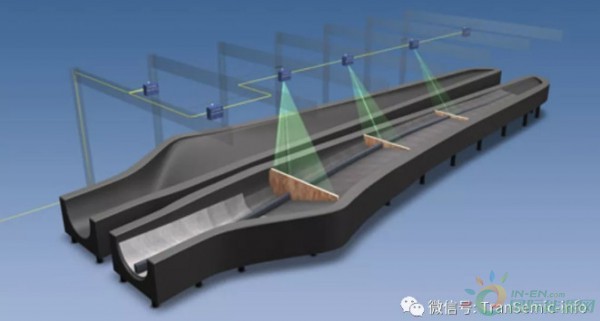

(3) 激光投影系统的应用

复合材料专用设计/制造软件FiberSIM基于构件的CAD三维设计数据生成激光投影数据输入到激光投影系统中,通过特殊反光镜,控制激光束将构件铺层形状轮廓线上的点依次投影到模具表面,由于点投影的更迭移动速度极快(每秒300m以上),在操作者眼中,模具或零件表面会生成相应的边界轮廓线,操作者可根据该轮廓线进行有关的定位操作(如定位铺叠等),从而实现各铺层的精确定位,免除了传统的铺叠样板。下图是基于构件的三维实体模型生成激光投影数据的过程。

激光投影数据的生成