摘要: 根据海上风力发电机组机舱内大部件更换的需求,结合目前海上风力发电机组吊装的经验,提出了机位实现机舱内大部件更换的设计思路,并初步设计了大部件更换的方案,以解决传统吊装方式更换大部件的费用巨大及工期长等问题。

0 引言

在各种绿色可再生能源中,风能作为一种清洁的可再生能源,越来越受到世界各国的重视。随着风电行业的迅猛发展,风力发电在我国电力总装机中的比重已超过8%,成为仅次于火电、水电的第三大电力来源。与陆上风电相比,

海上风电具有风力资源丰富、不占用土地、发电利用小时数高、适宜大规模开发等诸多优势,海上风电将凭借其诸多优势有望成为我国风电产业发展的新动力。由于受限于巨大的海上吊装费用及高昂的运行维护成本,一旦机组中的发电机、齿轮箱等大部件出现故障需要更换时,其更换费用极其高昂。

1 传统海上大部件吊装方案的分析

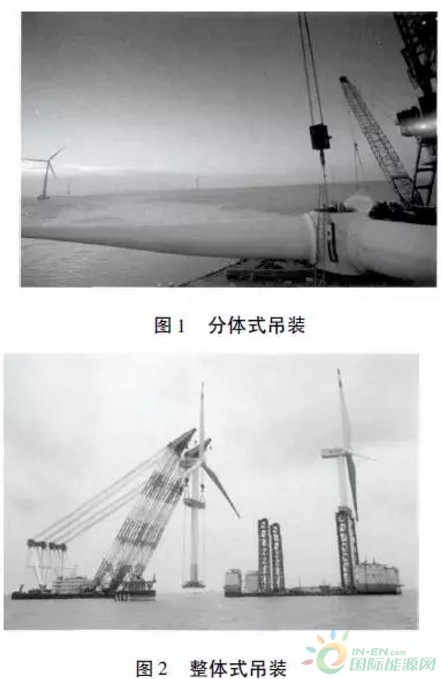

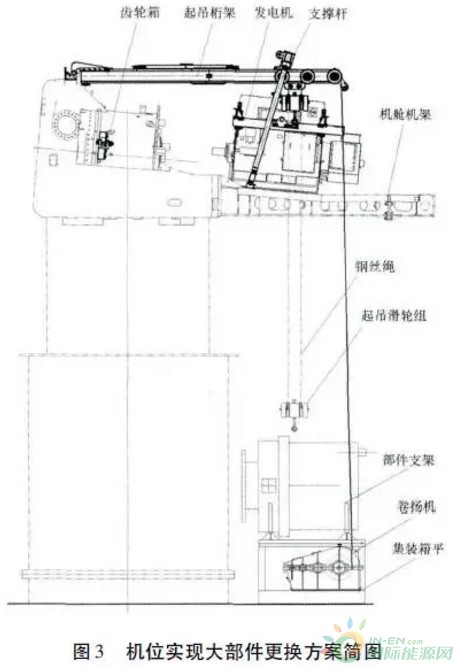

目前,大型海上风力发电机组的组装方式主要有海上分体安装和海上整体安装两种,见图1、图2。其中,海上分体安装采用与陆上类似的方法进行,是目前最为常见的海上风机安装方式[1]。为保证分体安装时的稳定性,国外的风机安装船舶和安装平台均装备了自升支腿系统。而海上整体安装是选择码头作为拼装场地,在码头完成

风电机组的组装和调试,然后将风机整体吊运至风机安装点,由起重船将风机整体吊装到风机平台上。海上分体安装方式相比于整体安装方式对船舶吨位的需求及组装码头的需求要求要小,甚至可以实现无组装码头式安装,可以节省前期工程时间。分体式安装对吊装时的稳定性要求更高一些,不仅要求安装船舶装备自升支腿系统,并且对于风速及海浪的要求较高,因此后期工程时间较整体安装方式要长。整体安装方式要求必须有组装码头或组装船,对吊装船舶的吨位的要求也远大于分体式吊装,但海上作业速度快,对天气和海浪要求较小一些。

我公司东海大桥海上风电示范项目就是应用整体安装方法,该方法也曾成功应用于英国的Bea2trice 风场和国内中海油渤海风场。由于起重船在将风机整体吊装到风机平台上时采用的是锚泊定位,为避免风机塔筒与风机平台发生严重碰撞和确保风机塔筒与平台对中的准确度,需要特殊设置软着陆系统和风机整体平移对中系统[1]。

但无论是分体式吊装还是整体式吊装,都需要千吨级的大型吊装船,而且费用高昂,目前在国内一般大型吊装船进场费在300 万元左右,吊装时间每延长一天要增加80 万左右的费用。另外,目前国内大型吊装船资源有限,如要调用,需要数月进行沟通联系。

在运行维护阶段,如果遇到需要更换叶片、轮毂、机舱内齿轮箱和发电机等大部件,采用传统分体吊装的方式,其费用也是风电厂家或运营商难以承受的。

2 海上风电机组机舱内大部件更换方案设计

对于目前普遍采用的双馈型机组及鼠笼式型机组机舱内大部件主要是发电机和齿轮箱,其它部件如联轴器、液压卡钳、冷却风扇、散热片等可利用机舱内自带的小型悬臂吊及行车进行移动更换。而发电机和齿轮箱因其质量和体积较大,无法使用机舱自带的吊车进行移动和更换,所以动用吊装船和吊车进行拆卸,占用的时间和成本太高。若能够在机位自行拆卸发电机和齿轮箱并吊运至机位平台,需要吊装船的起吊高度将大大降低,吊装船的吨位也可以明显减小。

2. 1 所涉及的相关参数

以上海电气3. 6 MW 海上双馈型风力发电机组为例,机舱内大部件更换的主要参数: 发电机质量为13 t; 尺寸3 546 mm × 2 175 mm × 2 126 mm; 齿轮箱质量为36 t; 尺寸2 908 mm × 3 200 mm × 2 985 mm机舱高度为90 m( 距离海平面平均高度) 。

2. 2 具体方案设计

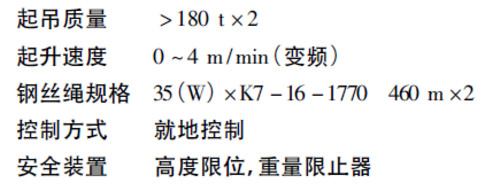

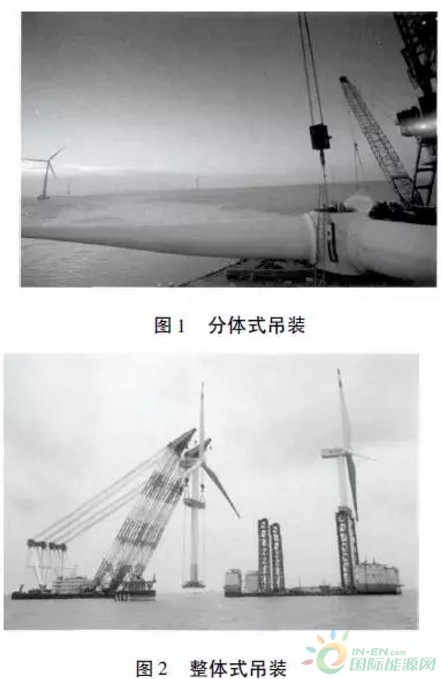

为方便机舱内起吊及移动发电机和齿轮箱,首先要设计可承重并易于安装的起吊桁架和支撑杆,再设计起吊滑轮组、卷扬机及大部件的平台支架,从而实现机舱内大部件的更换。

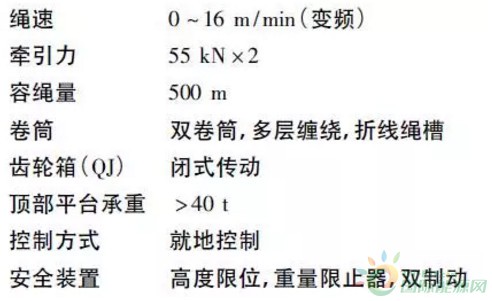

具体设计方案如图3 所示,两条吊椼架前端安装于前机架顶部,后端由支撑杆固定,支撑杆底部固定于机舱机架上的工装孔上,椼架长度在6390mm左右,确保齿轮箱和发电机能够凭借起吊滑轮组通过机舱底部的卸物孔。根据GB /T 3811—2008 起重机设计规范的要求,承重应大于50t,并安装起吊滑轮组于吊装椼架上,滑轮组可以在椼架上前后自由滑动且配置有锁定装置,以便实现机舱内起吊和移动发电机和齿轮箱等作业要求。卷扬机固定于集装箱平台的固定孔位上,上部有齿轮箱( 发电机) 放置支架,钢丝绳35( W) XK7 - 16 - 1770 460 m × 2,绕于卷扬机及滑轮组上,满足起吊质量及移动距离要求。

此方案设计思路是实现在机舱内大部件的吊运,在需要维修和更换时,将起吊工装零部件在机舱内组装,卷扬机安装在塔筒外基础平台上。该起重机可将发电机或齿轮箱整体吊下机舱。维修和更换结束可将该起重机设备解体拆下,以便重复循环利用。

根据GB /T 3811—2008 起重机设计规范的要求,维修用起重设备的工作级别为A3,起重载荷以实际最大载荷的1. 25倍进行计算,并考虑到起重设备的抗倾覆稳定性,提出以下设计要求。

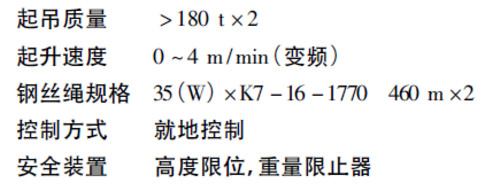

2. 2. 1 对起吊设备的要求

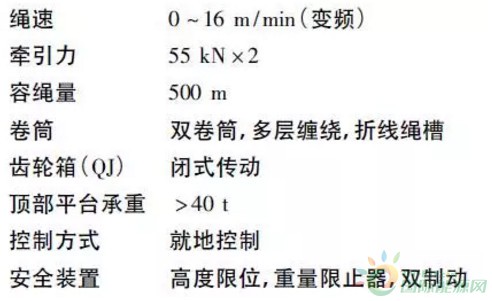

2. 2. 2 对卷扬机的要求

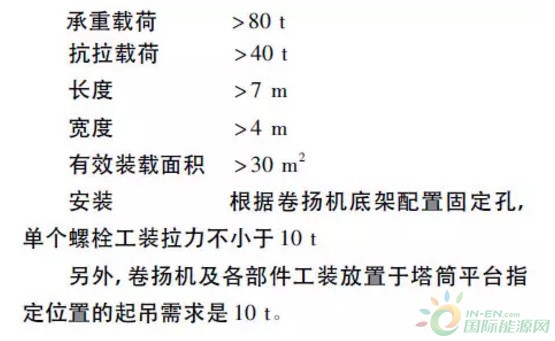

2. 2. 3 对塔底平台的要求

2. 3 施工操作简介

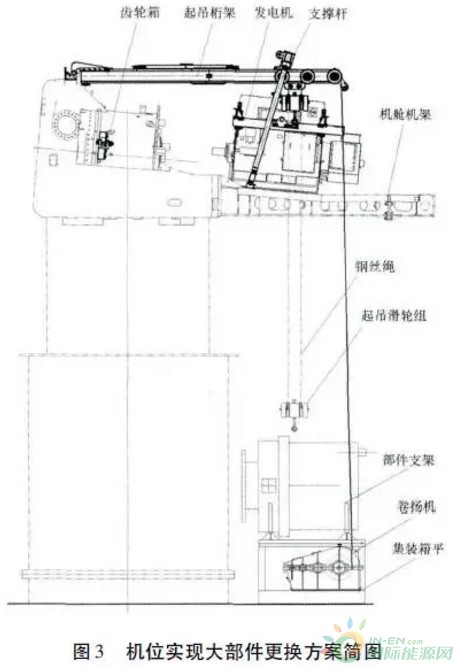

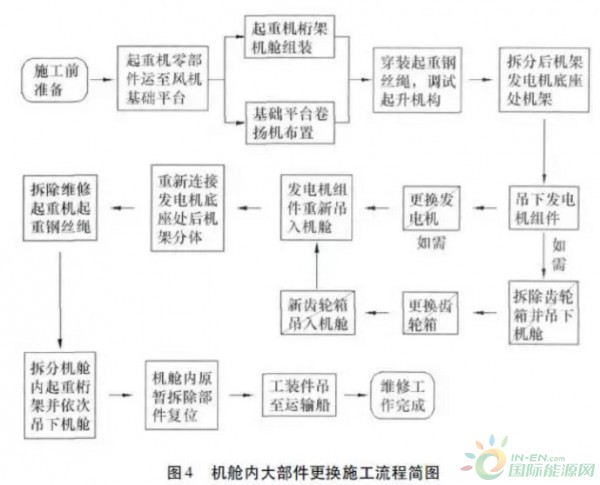

根据海上风电机组机舱内大部件的更换方案设计,实现了如下的大部件更换,施工流程简图如图4所示。主要分为四个步骤: 起重机桁架安装及卷扬机布置、拆除大部件及其吊装、被更换的大部件吊装及其安装、卷扬机及起重机桁架的拆除。由于齿轮箱的更换必须途经发电机底座处的开孔,所以齿轮箱更换前必须先将发电机组件拆除并吊运至吊装船。

船仅负责起重机零部件、卷扬机、大部件支架、大部件本体等物件的低位吊装和转运作业,作业安全级别和难度得到有效下降。

2. 4 经济性分析

根据本方案设计的优化和改进,起吊高度可以从120 m 下降至20 m,相应的吊装船可从大于1 000 t 级下降至小于100 t 级,费用从大于400 万元下降至小于100 万元,由于延误导致的压船费也从大于80 万元下降至小于20 万元。所以, 100 MW的标准海上风场28 台风机中各类机舱内备件更换的成本和进度将得到显着优化。

3 结论

本文所介绍的海上风电机组机舱内大部件更换方案的设计,是以上海电气3. 6 MW 海上双馈型风力发电机组为对象,通过介绍和对比分析海上风机传统大部件维修更换方式,为降低租用大型吊装船的巨额成本、缩短施工周期、减轻受环境影响因素大的问题,提出了设计思路。本设计方案根据GB /T3811—2008 起重机设计规范,并考虑了载荷计算和抗倾覆稳定性的要求,提供了在机位塔底平台通过卷扬机、滑轮组和起吊桁架等工装,实现海上风电机组机舱内大部件更换可行的设计方案。