前言

自2005年起,国内风力发电机组风轮叶片设计核心技术发展迅速,截止到目前,国内大部分整机企业及主要叶片生产企业都具备了叶片结构设计能力。

风电叶片结构设计的一个重要步骤是使用有限元软件来计算叶片的强度、模态、失稳等项目冈。而做有限元计算的第一步是建立良好的网格。目前业内建立有限元网格的方法主要有两种:一种是直接使用FOCUS 6生成的网格;另一种是在三维软件中将叶片三维模型分区,然后在前处理软件中将每个分区转化网格。前者优点是不需额外工时可直接使用,但是网格质量不好,根部的网格容易发生扭转,计算的应变不平滑。后者的优点是网格比较精细,但从开始准备到完成网格需要几个工作日。一旦叶片内部结构部件的定位发生变化,需要完全操作一遍,费时费力。另外也有相关的参数化建模的报道,方便快捷建立有限元网格。

本文的目的是以叶片二维截面为基础,研究出另外一种参数化建模方法,网格生成速度快,所得的网格均匀,叶片内部部件定位参数容易改变。

风电叶片的主要内部结构

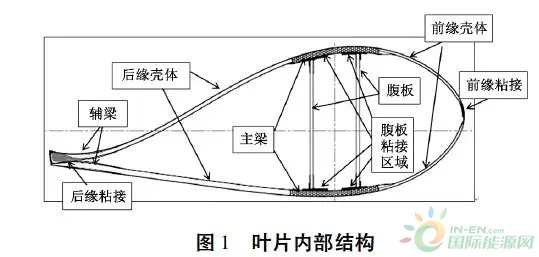

风电叶片的结构主要分为三部分:根部圆柱段、中部气动翼型段、尖部段。根部圆筒段结构简单,主要是纯玻璃钢。中部气动翼型段内部结构复杂,如图1所示。尖部段外形为气动翼型,一般仅为玻璃钢薄壳。

下面分别简要说明中部气动翼型段中各个部件在横截面中所占区域以及其作用。

(1)叶片主梁基本是单向织物,主要承担叶片所受到的挥舞和摆振方向的载荷以及轴向载荷;

(2)腹板为三明治结构,主要起到支撑两面大梁的作用,而且承受剪切载荷;

(3)前缘、后缘壳体为三明治结构,其中的芯材为轻木或者PVC。前后缘壳体和主梁形成气动外形,起到捕获风能的作用;

(4)辅梁主要提高叶片摆振方向刚度,有利于延长叶片后缘疲劳寿命以及提高后缘抗失稳能力;

(5)环氧胶粘剂被用在前缘、腹板与两面主梁的结合处、后缘结合处,作用是将叶片的两面壳体和两块腹板粘合成一个整体。

叶片单个截面的分区

图1所示的结构复杂,而且各个区域所用材料不同,那么在有限元里面应该划分为不同的分区。考虑到详细的结构设计,将叶片截面分成了如图2所示的36个区域,每个区域内分又为若千个网格单元。

实现原理

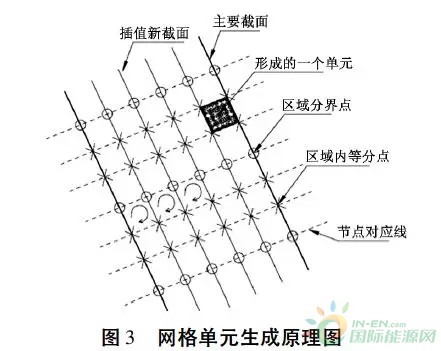

图3显示了本文研究此网格生成的原理。可以分为如下几个步骤进行。

4.1坐标系和原始主要截面

将叶片主要截面按照图2中所示坐标系进行排布。基于此坐标系,需要分别提出SS、PS两面曲线的坐标点数据,同时腹板也处于竖直方向。

4.2插值获得新截面数据

图3中的粗线代表叶片主要截面,其间距较大,从几十厘米到几米不等,不适用于直接做有限元网格。相邻两主要截面之间需要插值获得新截面坐标数据此新截面间距可以根据所需网格大小进行调整,因为相邻新截面间距等于将来有限元网格单元的长度。

4.3变量输入

为了用数据直接驱动各部件在截面内的定位,需要输入以下一些数据:

(1)大梁宽度和大梁中心线在Y轴上的位置数据;

(2)在Y轴方向上,两面腹板中心离大梁中心线的距离;

(3)两腹板的粘接宽度;

(4)后缘辅梁的层数及第一层辅梁离后缘合模缝的弧线距离;

(5)前缘的粘接宽度;

(6)后缘粘接的定位数据。

通过修改以上定位数据,各种部件在网格中的定位可以直接被修改,非常方便。

4.4在所有截面上计算出叶片各个部件边界点

叶片截面中有主梁、腹板、后缘辅梁等区域,下面简要介绍如何找出其边界点。这些边界点如图2中虚线与叶片外轮廓线的交点。

主梁:通过插值得到两面主梁中心线点分别在其对应弧线上的投影点,再根据大梁的宽度,找到主粱两个侧劝存名自弧线上的对应点。

腹板:通过与大梁相似的办法找到腹板中心在各自弧线上的投影点。再根据腹板的粘接宽度,找到粘接区域的边界。

辅梁:辅梁的定位参照后缘合模缝,以曲线长度计,找出辅梁在后缘壳体的定位边界点。

前缘胶粘剂:以前缘合模缝为参照,通过插值找出前缘胶粘剂分别在两面内的边界点。

4.5在所有新截面上计算出其他等分节点

在所有的边界点找到之后,需要将每个区域划分成若千线段,并计算出新节点的坐标数据。

4.6组合节点成单元

因为所有截面的节点数相同,所以相邻截面相同区域内的节点是容易对应的。在组合成单元之前,需要对所有的节点按照相同的循环规则进行编号。然后再通过逆时针或者顺指针组合方式将节点号按照Nastran或其他某种有限元单元格式写成单元信息。

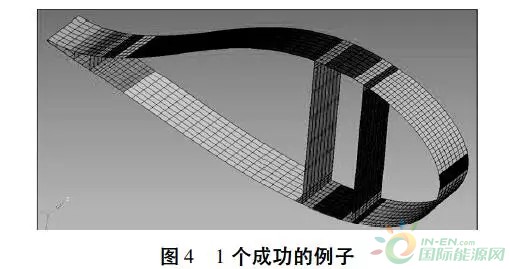

作者将以上的网格建立方法用MATLAB语言编制成了自动程序,最后获得四边形网格单元。图4显示了一段使用此自动程序计算所得的网格。可见此网格比较均匀。如网格的长宽比需要调节,可以控制相邻截面的距离和每个区域内的单元数量。

有时会发现个别网格的内角之和大于180度,可以在有限元软件中将其分为两个三角形即可解决,或者调整局部的截面间距,或者调整特定分区内的单元数量。

结论

此技术的原理比较简单,可以使用MATLAB程序实现所有的逻辑和数值运算,方便快速地绘制出良好的有限元网格。此网格可以用于ANSYS或者NASTRAN等有限元软件。

本文对一个59m叶片进行了实验,设定相邻插值截面的间距为50mm,每相邻两个截面组成的单元数为200个。结果是快速获得了平滑的网格。此网格经赋予材料属性后,成功地进行了应变、失稳计算。所得应变平滑,无因网格奇异而产生的应力集中等缺陷。

大梁、腹板、辅梁的定位都以数据驱动,非常方便调节。特别是当辅梁的层数有所变化时,程序自动调整辅梁区域的总宽度,从而避免了在叶片三维模型上再进行分区消耗时间。如果要调节腹板的位置,只需通过调整腹板与大梁中心的距离即可。

此研究将会大幅度缩短叶片有限元建模时间。那么在相同研发周期内可以做更多次的优化设计,有助于降低材料成本和提高公司在叶片设计方面的竞争力。

从根部到尖部所有截面上的节点数相同,从而会导致尖部狭小区域同一截面内相邻两节点的距离特别靠近,以致叶片尖部区域很难采用此技术画出网格。所以将来的工作是实现尖部截面变节点数,引入三角形单元。那么此项技术将会更加完美。

切换行业

切换行业

正在加载...

正在加载...