随着风电产业的不断发展,海上风电逐渐成为风电行业发展的热点。相比于陆地上,海上风速更高、湍流更低、风切变更小、风向更稳定。基于上述优点,海上风电机组具有更大的输出功率和更好的疲劳特性。同时,海上风场靠近能源需求较大的沿海发达城市,海面可利用面积广阔,不存在土地占用等问题。因此,海上风资源的开发利用受到世界各国,尤其是陆地面积相对较小的国家越来越多的重视…。抢占海上风电的战略市场,已成为风电主机厂商及部件供应商的共识。

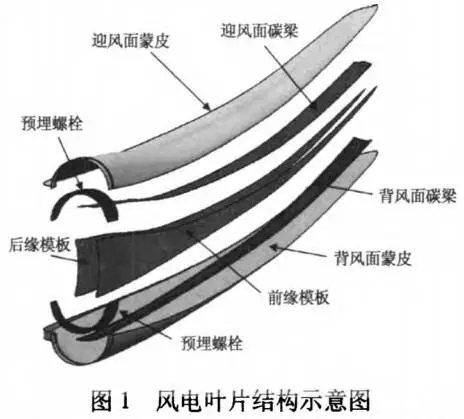

风电叶片大致结构如图l所示。叶片的传力方式为从叶尖向叶根传递,叶根通过螺栓与主机轮毂进行连接,叶根具有最大结构壁厚。

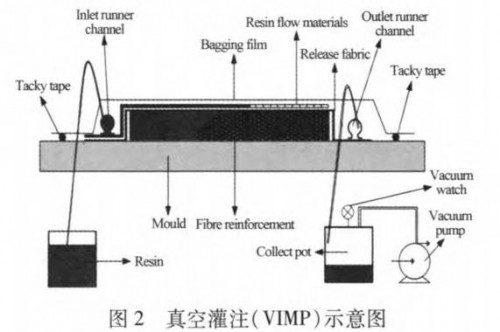

VIMP工艺又被称为SCRIMP(Seemann Compos—ites Resin Infusion Molding Process)T艺和VIP(Vac—uum Infusion Process)工艺,其工艺原理是在单面刚性模具上以柔性真空膜包覆、密封纤维增强预成型材料,在真空负压下排除模腔中的气体,注入聚合物树脂,利用树脂的渗透、流动实现树脂对纤维及其织物的浸渍,并在室温或加热条件下保持真空至固化成型。如图2所示。

1、试验

1.1主要原材料

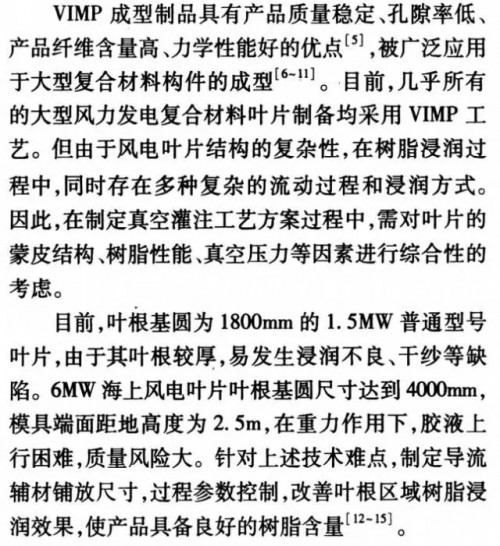

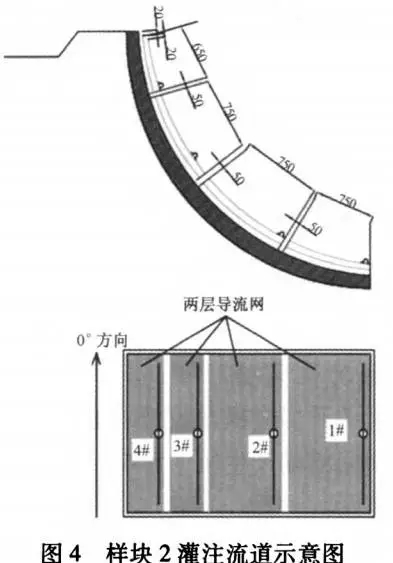

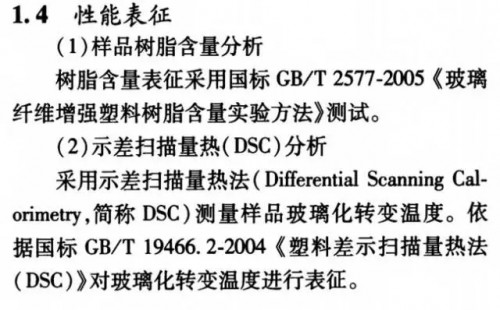

试验采用主要原材料如表1所示。

1.2导流辅材铺设试验

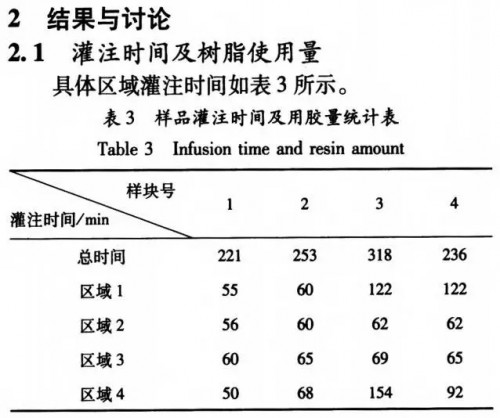

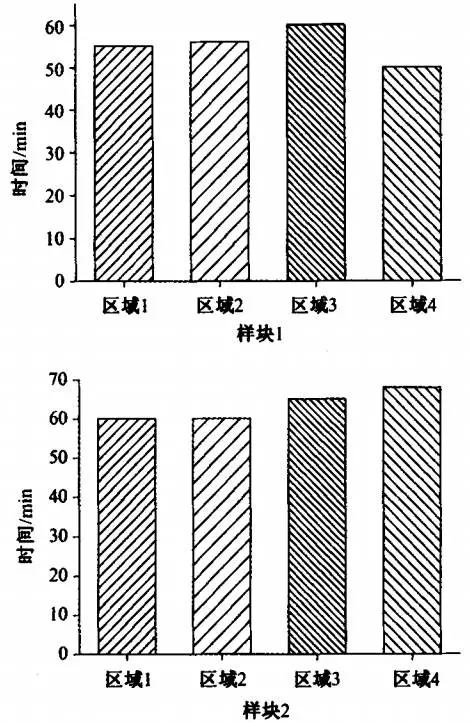

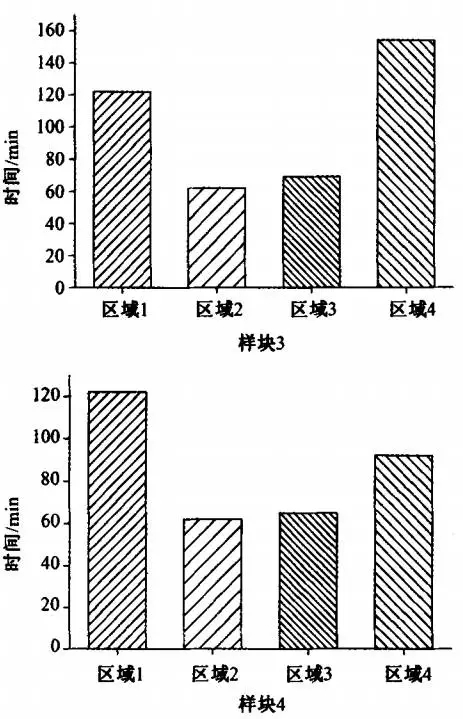

选择模具叶根O~5m区域进行试验。制作对比样块:样块1、样块2、样块3、样块4。

样块1:铺放在背风面模具中心水平处;样块2:铺放在背风面模具后缘;样块3:铺放在迎风面模具前缘;样块4:铺放在迎风面模具后缘。

样块均铺放50层±45。/00三轴玻纤织物,00纱线方向与模具轴线平行。

导流网是重要导流介质,其尺寸、铺放位置、层数对叶片的灌注质量具有决定性影响。在试验中铺放不同尺寸、层数导流网,通过产品结果验证导流系统合理性。具体铺放如下:

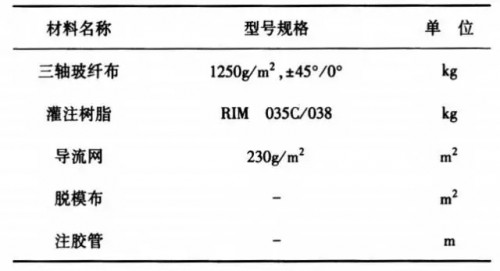

样块1:在布层表面铺放双层导流网,在模具长度方向上每隔750mm将导流网断开50mm;将布层分为四个区域:l#、2撑、3舟、4#。注胶管沿导流网边缘铺设,注胶管起止点距离导流网边缘50mm,注胶口位于注胶管中间位置,如图3所示。

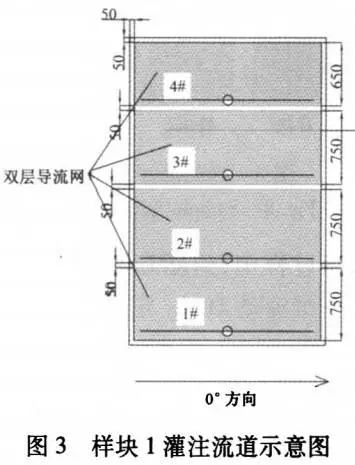

样块2:在布层表面铺放双层导流网,在模具宽度方向上每隔750ram将导流网断开50nun;将布层分为四个区域:1#、2#、3#、4#。注胶管沿导流网边缘铺设,注胶管起止点距离导流网边缘50mm,注胶口位于注胶管中间位置,如图4所示。

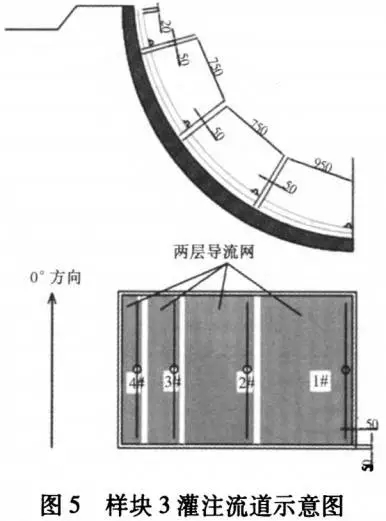

样块3:在布层表面铺放双层导流网,在模具宽度方向上隔950mm、750mm、750mm将导流网断开50ram;将布层分为四个区域:l#、2#、3#、4}}。注胶管沿导流网边缘铺设,注胶管起止点距离导流网边缘50ram,注胶口位于注胶管中间位置,如图5所示。

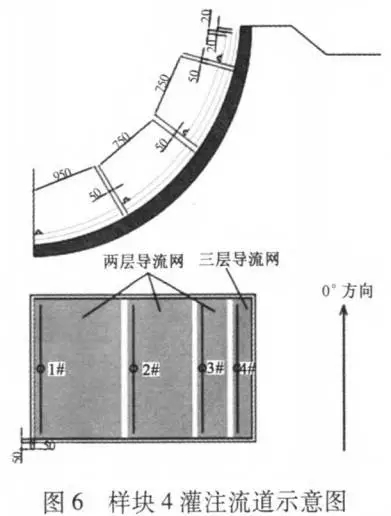

样块4:在布层表面铺放双层导流网,在模具宽度方向上隔950mm、750mm、750mm将导流网断开50mm;将布层分为四个区域:1#、2#、3撑、4#。4#加铺一层导流网。注胶管沿导流网边缘铺设,注胶管起止点距离导流网边缘50mm,注胶El位于注胶管中间位置,如图6所示。

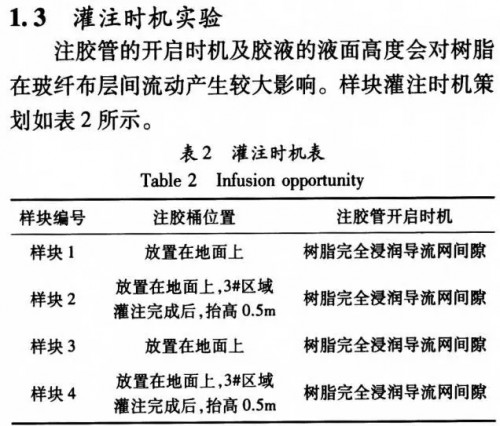

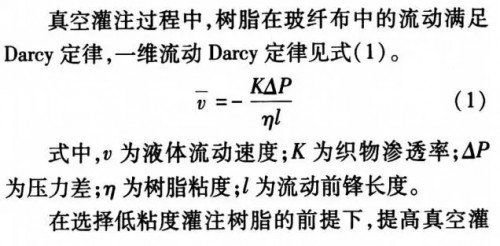

注过程中的树脂流动速度的主要方法为控制压力差△P以及织物渗透率K。试验过程中采用真空泵抽真空,整体真空值恒定。通过在叶根最高点区域控制导流网层数,从而控制织物渗透率,可以有效调节叶根最高点布层渗透效率。叶根最高点距地高度较高,树脂受重力作用,胶液上行困难。将树脂桶抬高,可以有效减小树脂液面与浸润玻纤液面的高度差,缩短灌注用时。

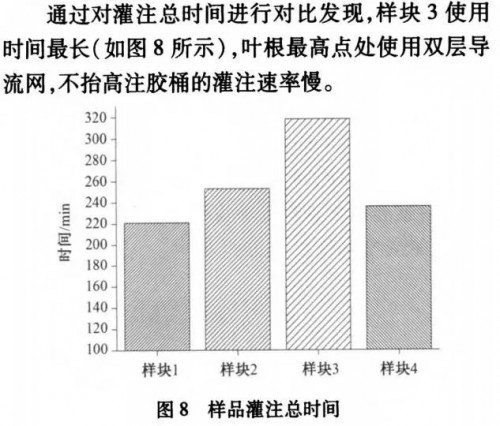

图9表示样品区域的灌注时间,其中样品l为水平铺放,灌注速率均匀。样品1、2的1撑、2#、3#区域灌注时间基本相同,导流网间隙可以有效控制流速。样品2的4#区域位于模具最高点位置,将注胶桶抬高500mm同时关闭其余注胶管,可减小胶液与灌注区域的液面高度差,并保证叶根最低点位置不会产生胶液淤积,实际灌注时间为68rain,与样品1用时接近,证明通过将胶液抬高500ram,可减小液面高度差,缩短灌注用时。

样品3、4将l#区域扩大至950mm,灌注面积增加27%,灌注时间增加100%。样品3在4#区域使用双层导流网,灌注中未抬高注胶桶位置,灌注时间增加125%。

样品4在4#区域使用3层导流网,通过增加导流网层数,提高渗透率,并抬高树脂桶500ram,减小液面高度差。相比样品2,灌注时间增加35%,相比样品3,灌注时间降低40%。试验证明,在最高点区域增加导流网,并抬高树脂桶位置,可有效提高灌注速率,缩短灌注时间。

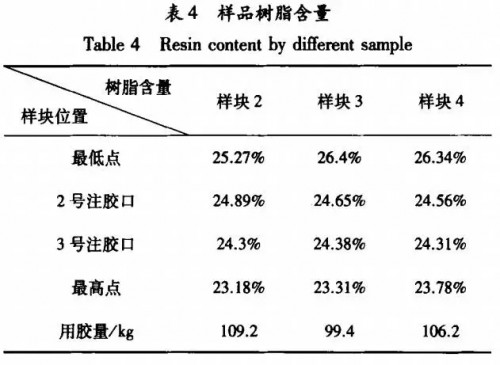

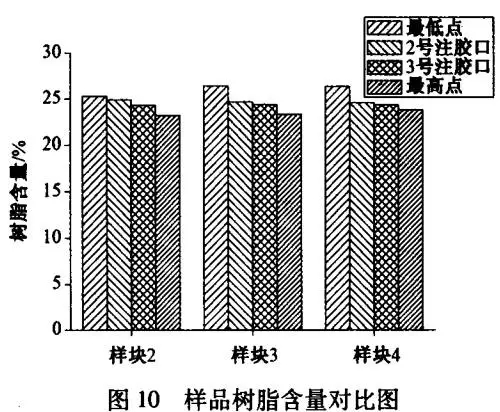

[pagebreak]2.2样品纤维含量

产品纤维含量采用在产品脱模后,分别在样块2、3、4最低点、2号注胶口下方、3号注胶口下方、产品最高点位置切割60mm×40mm的样块。切割下样品颜色碧绿,色泽通透,目测无缺陷。使用马弗炉及分析天平等设备计算其树脂含量,结果如表4所示。

随着注胶管位置的不断增高,重力作用愈加明显,树脂含量相对降低,纤维含量相对上升(如图10所示)。在叶根最高点处,产品树脂含量最低。通过对比,样品3使用树脂比样品4低6.4%,样品2、3的4#区树脂含量较低,而样品4最高点区域树脂含量相对最高,满足工艺要求。

通过灌注时间和产品树脂含量的综合对比,证明样品4导流系统设计更为合理,具有更好的工艺先进性及产品性能满足性。

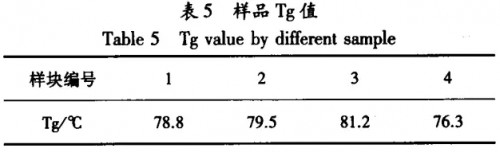

2.3玻璃化转变温度(Tg)

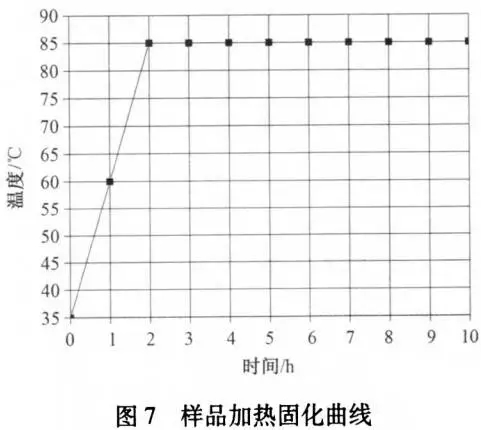

玻璃化转变温度(Tg)值是通过对样品Tg值的检测,验证加热固化制度是否满足工艺要求。样品Tg值如表5所示。

结果表明,样块的玻璃化转变温度均满足设计要求,加热工艺满足要求。

3、结论

(1) 采用在模具叶根最高点位置增加导流网层数,抬高注胶桶,降低胶液与灌注区域液面差,可以缩短35%~40%灌注时间,并降低树脂因灌注时间过长而发热固化的风险,实现叶根区域高质量、快速灌注;

(2) 样品树脂含量均满足要求,证明灌注方案的切实可行,并且通过数据显示,样品4树脂含量更均匀,离散性更小,灌注效果更佳;

(3) 产品不同区域玻璃化转变温度测定均合格,加热固化制度合理。

切换行业

切换行业

正在加载...

正在加载...