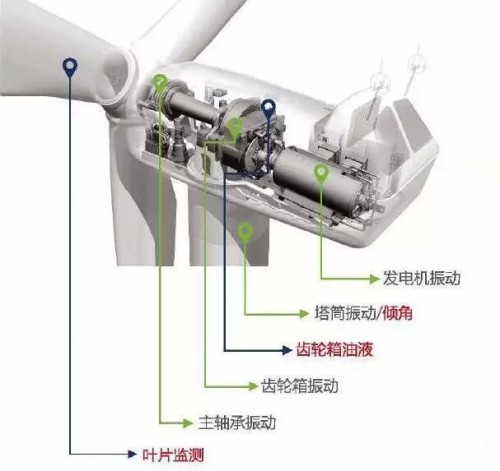

全状态监测,是一种使用多种智能硬件,将多通道参数综合关联后,对风力发电机组运行状态全面评价的全新技术手段,是由北京汉能华科技股份有限公司率先提出的风力发机组核心部件全覆盖的智能在线监测手段。在充分涵盖、使用振动监测的前提下,使用如智能叶片监测传感器、超低频塔筒结构晃动及倾角监测传感器以及油液Fe/nFe颗粒监测、油液理化指标监测(如水分、粘度等),可有有效监测风力发电机组的叶片缺陷状态、齿轮箱油液品质、风机塔筒的结构晃动/倾角,以及经典的传动链振动,是对传动链在线振动监测有效的、不可缺少的功能补充。

看起来很复杂,其实全状态监测只是在振动监测的基础上新增了几个监测项(下图标红的即为新增监测项),使得对风力发电机运行状态的诊断更加全面。

让我们一起来看看汉能华科技提出的新增项都能有些什么功能吧!

齿轮箱油液监测

齿轮箱作为风机传动链的“心脏”部件,常见双馈风机使用的齿轮箱均为增速型齿轮箱,任何振动异常,都会导致自生内部磨损,减少自身的使用寿命。再者,除了自身的损坏,还会引起其相邻部件,如发电机,的过早磨损,其原因不难推究,发电机的机械能输入,完全是来自于齿轮箱的输出,同时,故障的异常能量,如冲击,也会传递至发电机。

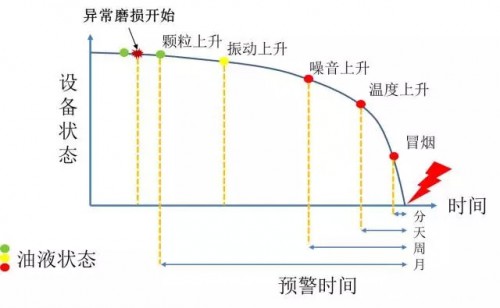

因此,能够早期(早于异常振动表象)的发现齿轮箱异常,至关重要。下图为齿轮箱油液失效及设备状态下降的示意图:

从图中可以看出:

对振动的监测,可以有效防止设备状态的下降、故障的恶化;

对颗粒的监测,可在振动明显上升之前,发现设备状态的异常;

对颗粒的监测,可给运维人员留出大量的时间,对设备进行微调整,如油液精滤、更换等,其预警时间远远早于振动;

对于不同大小、种类颗粒的监测,可有效辅助振动分析师来判断齿轮箱的潜在故障,由于齿轮箱内部部件的制作材料不同,例如,锌、铜等非铁磁颗粒多用于轴承的保持架,而齿轮的制作材料多使用铁合金制成,监测不同种类的颗粒,可判断最有可能的故障、磨损部位。而监测颗粒的大小,则可以判断其严重程度。

齿轮箱润滑油大多用全合成润滑油,油液的理化指标监测,也有着关键的作用。油液自身的恶化,经常是机械部件的磨损的推波助澜者,或更是始作俑者。

当前,油液监测有成熟的监测技术及产品,全流量监测可直接监测润滑管路里的油液,对油液的状态包括铁磁、非铁磁的大小及多少,油液的粘度、密度、温度、水分有直观掌握。

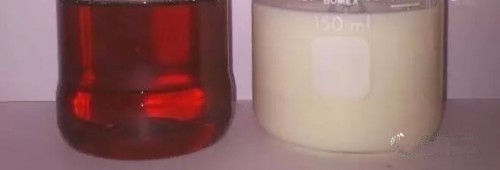

水分监测

由于齿轮箱的呼吸作用,不可避免的会将空气中的水分带到油液中,而水分过多,部分溶于油中,会导致油液加速乳化,并使润滑油失效(左图,正常润滑油;右图,乳化脱水后润滑油)。

密度监测

由于磨损颗粒的出现,润滑油中的添加剂大量附着在颗粒表面,并形成油泥,使得润滑油密度变高,反而由于添加剂减少,润滑的效果下降,严重者,油泥可能阻塞油路,滤芯的更换频率升高(左图,带有油泥的润滑油,右图:正常润滑油)。

粘度监测

即使在正常状态下,由于齿轮副之间的咬合剪切作用,长时间运行会将润滑油的单个长分子链,剪切成多个短分子,带来的直接表象为粘度降低,也标志的润滑油的润滑失效。

温度监测

温度可不作为一个独立的监测量出现,因齿轮箱自生带有温度传感器,但温度的监测也不可缺少,原因在于,油液的粘度是随着温度有着大幅变化,欲对油液的粘度进行判定,需将即时的粘度根据当前温度换算为标准粘度(在40℃下),因此,温度的监测也不可少。

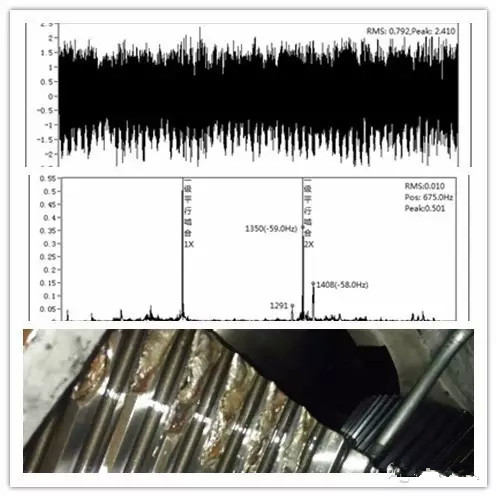

断齿实例

上图为齿轮箱齿轮的断齿故障,实例及频谱图。可见图中,明显有大量的磨损印记,正是由于过度磨损后,导致齿轮牙可承受的载荷大大减小,最后导致不可逆转的断齿。由此反推,如果有油液监测的介入,早期发现润滑油液的异常,可以大大减小断齿的可能性,可做早期的齿轮表面磨损修复,而不是有振动监测发现的断齿故障,必须更换齿轮箱。

叶片监测

叶片作为吸收风能的唯一部件,其故障会导致风力发电机的效率降低,甚至发生安全事故,使用汉能华科技的智能叶片传感器能够24小时监测叶片因故障而产生的异常音频,通过对音频进行高级算法分析,及时发现叶片的较大故障,尽早预警,减少巡检工作中的人为疏忽和安全隐患,对山区等风况复杂、不易巡检地区尤为适合。

此种技术为非接触式监测,与其它种监测方式,如应变片、光栅等技术相比,最大的优点为无需预埋在叶片中,及无需通过滑环供电,从根本上解决由于应变片等自身失效导致的监测失效。使用此种技术,可以有效的监测到叶片前、尾缘的开裂,叶片表面的大面积磨损,及叶片结冰。该技术可以更早期的发现由于叶片磨损、开裂导致的叶片断裂,防止恶性事故的发生。

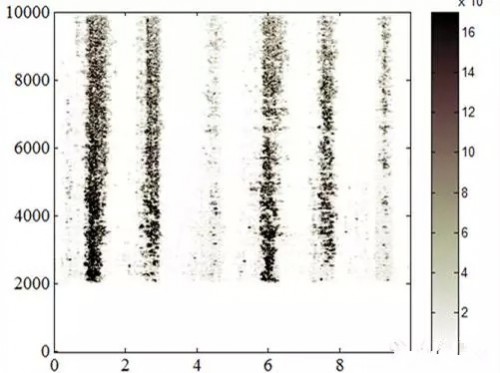

图中为三只叶片的不同表象,横坐标为时间(sec),纵坐标为频率(Hz),深度为声强(dB),可见,用此种方式可对叶片的频率清晰的分辨,对叶片的状态做精准诊断。

塔筒超低频晃动及倾角监测

塔筒的长期低频共振可以给风机的传动链、电气系统的安全运行带来损害,有时会导致塔筒开焊、甚至倒塔事故发生。使用智能传感器对塔筒的晃度进行实时监测,可避免长期低频振动带来的结构损伤,并且能够对塔筒倾角进行监测,可发现由于地基不均匀沉降带来的倾斜角度,并做定位,并可与风机主控程序配合,制定风机控制策略及扇区管理,有效减小地基发生不均匀沉降后,特定风向带来的风机倒塔风险。

综合上述论证,使用全状态监测技术能够在中控室和远程实现对风机的大部件运行状态的全面在线监测,并施行综合诊断,极大地提高了对风力发电机故障诊断的准确率及潜在故障的发现率,为实现状态检修决策提供坚实的数据基础。